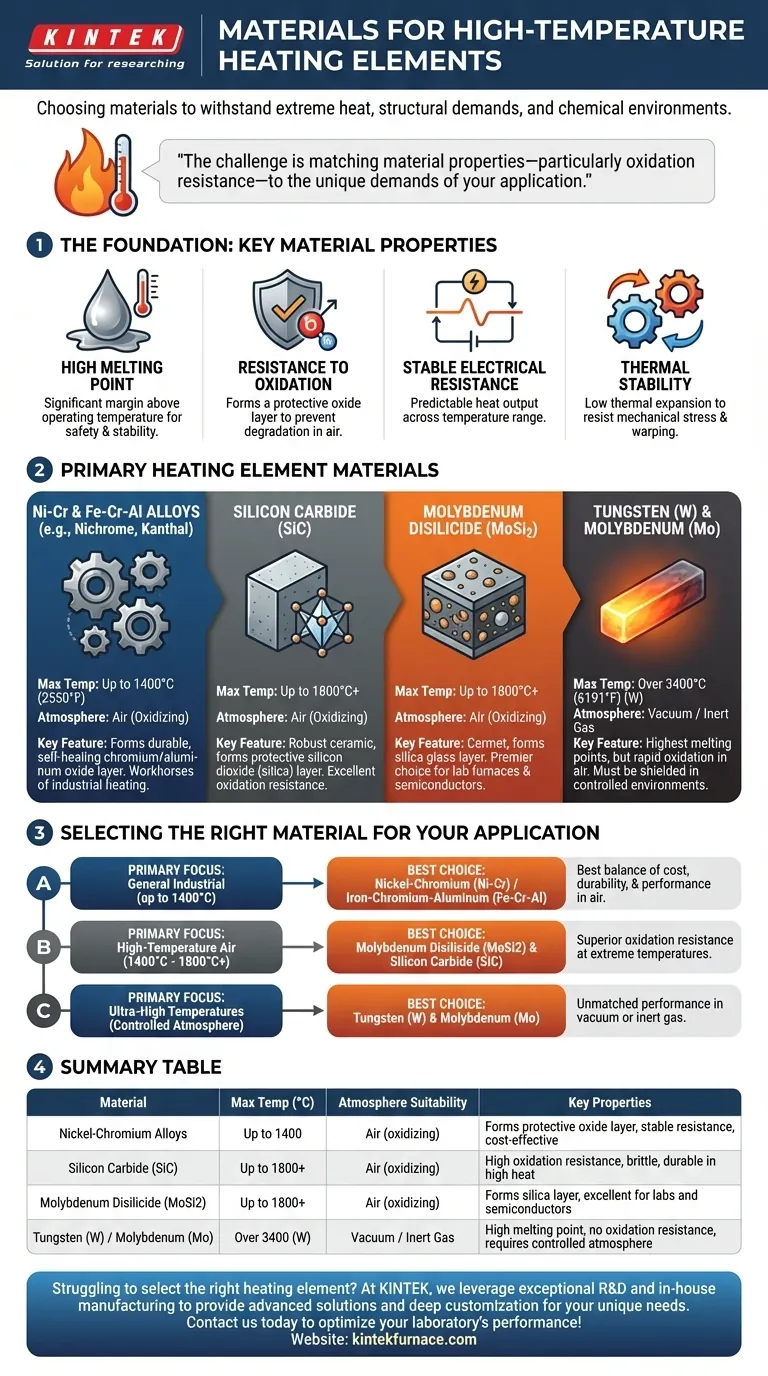

Pour les applications à haute température, les matériaux d'éléments chauffants les plus courants sont les alliages nickel-chrome (comme le Nichrome), le carbure de silicium (SiC), le disiliciure de molybdène (MoSi2) et les métaux réfractaires comme le tungstène. Ces matériaux sont choisis pour leur capacité à supporter des chaleurs extrêmes tout en conservant leur intégrité structurelle et électrique. Le choix final dépend entièrement de la température de fonctionnement requise, de l'environnement chimique (c'est-à-dire l'air ou le vide) et des contraintes de coût.

Le défi dans le choix d'un élément chauffant n'est pas simplement de trouver le matériau ayant le point de fusion le plus élevé. Il s'agit de faire correspondre les propriétés spécifiques du matériau – en particulier sa résistance à l'oxydation – aux exigences uniques et à l'atmosphère de votre application.

Les fondements du chauffage à haute température : propriétés clés

La performance de tout élément chauffant est dictée par quelques propriétés matérielles fondamentales. Comprendre ces principes est la première étape vers un choix éclairé.

Point de fusion élevé

L'exigence la plus évidente est un point de fusion significativement plus élevé que la température de fonctionnement prévue. Cela offre une marge de sécurité et opérationnelle cruciale.

Résistance à l'oxydation

À haute température, la plupart des matériaux réagissent avec l'oxygène de l'air, un processus appelé oxydation. Cela dégrade le matériau, le faisant échouer. Les meilleurs éléments forment une couche d'oxyde protectrice stable qui empêche toute corrosion ultérieure.

Résistance électrique stable

Un élément chauffant fonctionne en convertissant l'énergie électrique en chaleur par résistance. Un matériau dont la résistance reste relativement stable sur une large plage de températures permet une production de chaleur prévisible et contrôlable.

Stabilité thermique

Les matériaux se dilatent lorsqu'ils sont chauffés. Les éléments à faible dilatation thermique sont moins sujets aux contraintes mécaniques, à la déformation et à la fatigue lors de cycles de chauffage et de refroidissement répétés, ce qui prolonge leur durée de vie.

Une analyse des principaux matériaux d'éléments chauffants

Chaque classe de matériau offre un profil distinct de limites de température, de compatibilité environnementale et de caractéristiques physiques.

Alliages nickel-chrome (Ni-Cr) et fer-chrome-aluminium (Fe-Cr-Al)

Ces alliages métalliques, connus sous des noms commerciaux comme Nichrome et Kanthal, sont les chevaux de bataille du chauffage industriel et commercial. Ils sont généralement utilisés dans des applications allant jusqu'à 1400°C (2550°F).

Leur principal avantage est la formation d'une couche durable et auto-cicatrisante d'oxyde de chrome ou d'oxyde d'aluminium. Cette couche superficielle est très résistante à l'oxydation, protégeant le métal sous-jacent même dans les fours à air libre.

Carbure de silicium (SiC)

Le carbure de silicium est un matériau céramique robuste capable de fonctionner à des températures plus élevées que la plupart des alliages métalliques dans une atmosphère d'air.

Lorsqu'il est chauffé, le SiC forme une couche protectrice de dioxyde de silicium (silice), qui offre une excellente résistance à l'oxydation. Il est souvent utilisé dans les fours, les fours de potier et comme source d'allumage.

Disiliciure de molybdène (MoSi2)

En tant que composite céramique-métal (cermet), le disiliciure de molybdène offre des performances exceptionnelles à très hautes températures, dépassant souvent 1800°C (3272°F) dans des atmosphères oxydantes.

Semblable au SiC, il forme une couche de verre de silice protectrice à sa surface lorsqu'il est chauffé. Cela en fait un choix de premier ordre pour les fours de laboratoire et le traitement des semi-conducteurs où une chaleur extrême et propre est requise.

Tungstène (W) et Molybdène (Mo)

Ce sont des métaux réfractaires avec les points de fusion les plus élevés de tous les matériaux de cette liste, le tungstène atteignant plus de 3400°C (6191°F).

Cependant, leur faiblesse critique est un manque presque total de résistance à l'oxydation. À haute température en présence d'air, ils brûleront rapidement. Par conséquent, leur utilisation est strictement limitée aux fours sous vide ou aux environnements avec une atmosphère de gaz inerte.

Comprendre les compromis

Choisir un matériau est toujours une question d'équilibre entre des facteurs concurrents. Le matériau idéal pour une application peut être totalement inadapté à une autre.

L'atmosphère est tout : Oxydation vs. Vide

C'est le compromis le plus critique. Les alliages Ni-Cr, SiC et MoSi2 sont conçus pour prospérer dans l'air car ils forment une couche d'oxyde protectrice.

En revanche, le tungstène et le molybdène doivent être protégés de l'oxygène. Les utiliser dans un four rempli d'air entraînerait une défaillance immédiate.

Plage de température vs. Coût

Il existe une corrélation directe entre la température de fonctionnement maximale et le coût du matériau. Alors que les alliages Ni-Cr sont relativement économiques, des matériaux comme le MoSi2 et le tungstène sont significativement plus chers.

Pousser un matériau au-delà de sa plage de température recommandée est une fausse économie, car cela raccourcit considérablement sa durée de vie et augmente le risque de défaillance.

Le facteur de fragilité

Les alliages métalliques comme le Nichrome sont ductiles et résistants aux chocs mécaniques. Les éléments céramiques comme le SiC et le MoSi2, cependant, sont intrinsèquement fragiles à température ambiante et doivent être manipulés avec soin pour éviter la fracture.

Choisir le bon matériau pour votre application

Utilisez votre objectif principal pour guider votre décision.

- Si votre objectif principal est les fours industriels généraux jusqu'à 1400°C : Les alliages nickel-chrome (Ni-Cr) ou fer-chrome-aluminium (Fe-Cr-Al) offrent le meilleur équilibre entre coût, durabilité et performance dans l'air.

- Si votre objectif principal est les fours à air à haute température (1400°C - 1800°C+) : Le disiliciure de molybdène (MoSi2) et le carbure de silicium (SiC) sont les bons choix pour leur résistance supérieure à l'oxydation à des températures extrêmes.

- Si votre objectif principal est les températures ultra-élevées dans une atmosphère contrôlée : Le tungstène et le molybdène sont inégalés pour leurs performances dans des environnements sous vide ou à gaz inerte où l'oxydation n'est pas un facteur.

En fin de compte, une conception réussie repose sur le choix du matériau conçu pour survivre à son environnement de fonctionnement spécifique.

Tableau récapitulatif :

| Matériau | Température max (°C) | Compatibilité atmosphérique | Propriétés clés |

|---|---|---|---|

| Alliages nickel-chrome (ex : Nichrome) | Jusqu'à 1400 | Air (oxydant) | Forme une couche d'oxyde protectrice, résistance stable, économique |

| Carbure de silicium (SiC) | Jusqu'à 1800+ | Air (oxydant) | Haute résistance à l'oxydation, fragile, durable à haute température |

| Disiliciure de molybdène (MoSi2) | Jusqu'à 1800+ | Air (oxydant) | Forme une couche de silice, excellent pour les laboratoires et les semi-conducteurs |

| Tungstène (W) / Molybdène (Mo) | Plus de 3400 (W) | Vide / Gaz inerte | Point de fusion élevé, aucune résistance à l'oxydation, nécessite une atmosphère contrôlée |

Vous avez du mal à choisir le bon élément chauffant pour vos besoins à haute température ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées comme les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, améliorant l'efficacité et la durabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants sur mesure peuvent optimiser les performances de votre laboratoire !

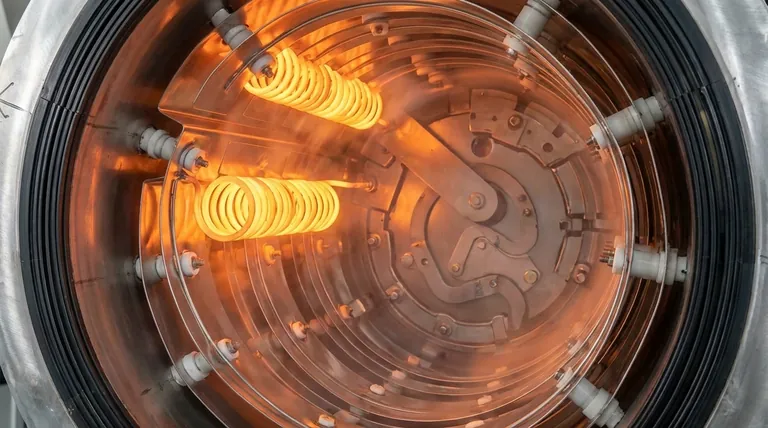

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement