L'adéquation fondamentale des éléments chauffants en disiliciure de molybdène (MoSi2) pour les applications à haute température découle d'une combinaison unique d'un point de fusion extrêmement élevé et d'un mécanisme d'auto-réparation remarquable. Contrairement à d'autres matériaux qui se dégradent, le MoSi2 forme une couche protectrice semblable à du verre à haute température qui empêche sa propre destruction, lui permettant de fonctionner de manière fiable dans des atmosphères oxydantes où de nombreux autres éléments échoueraient.

Le facteur critique n'est pas seulement que le MoSi2 peut supporter la chaleur, mais qu'il se protège activement de l'oxygène à haute température. Cette résistance à l'oxydation auto-réparatrice lui confère une longue durée de vie stable dans les fours et autres environnements exigeants.

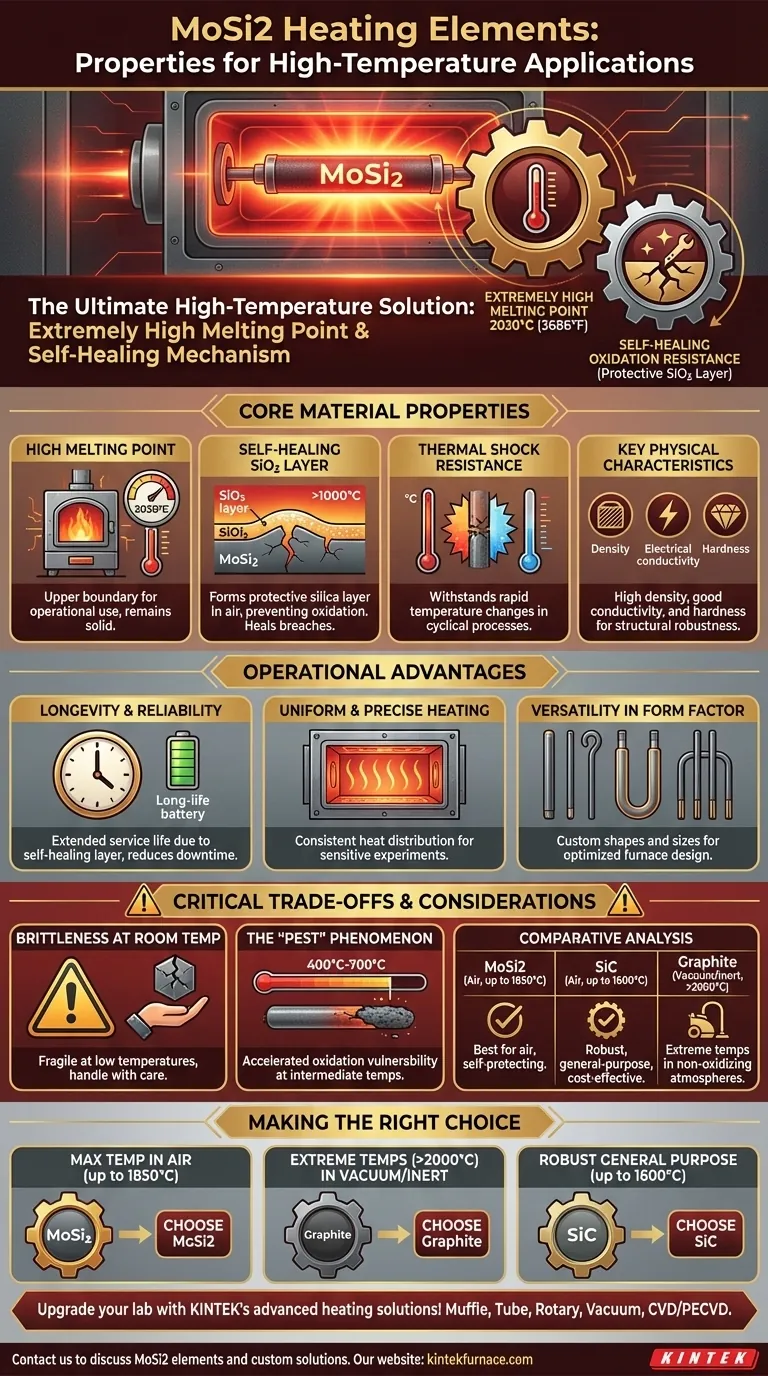

Les propriétés fondamentales du disiliciure de molybdène (MoSi2)

Pour comprendre pourquoi le MoSi2 est un matériau dominant dans ce domaine, nous devons regarder au-delà de sa classification de température et examiner les propriétés chimiques et physiques sous-jacentes qui permettent ses performances.

Point de fusion extrêmement élevé

La base de tout matériau à haute température est sa capacité à rester solide. Le disiliciure de molybdène a une température de fusion très élevée de 2030°C (3686°F), ce qui établit la limite supérieure de son utilisation opérationnelle.

Résistance à l'oxydation auto-réparatrice

C'est la propriété la plus importante du MoSi2. À des températures supérieures à 1000°C, le matériau réagit avec l'oxygène de l'atmosphère pour former une fine couche non poreuse de silice protectrice (SiO2), ou verre de quartz, à sa surface.

Cette couche de silice est très stable et empêche une oxydation supplémentaire du MoSi2 sous-jacent. Si la couche est fissurée ou endommagée, le MoSi2 exposé forme simplement une nouvelle silice pour "réparer" la brèche, conférant à l'élément sa longévité réputée.

Excellente résistance aux chocs thermiques

La même couche protectrice de SiO2 qui empêche l'oxydation confère également à l'élément une résistance exceptionnelle aux chocs thermiques. Cela signifie qu'il peut supporter des changements rapides de température sans se fissurer ni tomber en panne, un attribut crucial pour les processus industriels cycliques.

Principales caractéristiques physiques

En plus de ses propriétés thermiques, le MoSi2 possède une densité élevée, une bonne conductivité électrique et une dureté élevée. Cette combinaison garantit que l'élément est non seulement résistant à la chaleur, mais aussi structurellement robuste et efficace pour convertir l'énergie électrique en chaleur.

Comprendre les avantages opérationnels

Ces propriétés matérielles se traduisent directement par des avantages tangibles pour la recherche et les applications industrielles.

Longévité et fiabilité

La nature auto-réparatrice de la couche de silice signifie que les éléments MoSi2 ont une très longue durée de vie, en particulier lorsqu'ils sont utilisés à des températures constamment élevées. Cela réduit les temps d'arrêt, les coûts de maintenance et la fréquence de remplacement.

Chauffage uniforme et précis

Les éléments MoSi2 peuvent être conçus pour fournir une distribution de chaleur très uniforme à l'intérieur d'une chambre de four. Leur inertie chimique et leur stabilité garantissent que cette performance est constante dans le temps, ce qui est essentiel pour la synthèse de matériaux et les expériences sensibles.

Polyvalence de la forme

Ces éléments peuvent être fabriqués dans une large gamme de formes et de tailles, y compris des tiges droites, des coudes en U et des configurations personnalisées. Cette flexibilité permet aux concepteurs de fours d'optimiser l'efficacité du chauffage pour des équipements et des processus spécifiques.

Compromis et considérations critiques

Aucun matériau n'est parfait pour tous les scénarios. La véritable expertise vient de la compréhension non seulement des forces, mais aussi des limites.

Fragilité à température ambiante

Comme de nombreux matériaux à base de céramique, le MoSi2 est très fragile à basse température. Des précautions doivent être prises lors de l'installation et de la manipulation pour éviter les chocs, qui peuvent facilement provoquer la fracture de l'élément.

Comparaison avec les éléments en SiC

Les éléments en carbure de silicium (SiC) sont un autre choix courant pour les applications à haute température. Le SiC est exceptionnellement durable et offre d'excellentes performances, mais le MoSi2 peut généralement atteindre des températures de fonctionnement plus élevées dans une atmosphère d'air. Le choix dépend souvent des exigences spécifiques de température et de budget de l'application.

Comparaison avec les éléments en graphite

Le graphite peut fonctionner à des températures extrêmes, atteignant jusqu'à 3000°C. Cependant, il s'oxyde et brûle rapidement en présence d'air. Par conséquent, le graphite ne convient qu'à une utilisation sous vide ou dans une atmosphère de gaz inerte, tandis que l'avantage principal du MoSi2 est sa capacité à fonctionner dans l'air.

Le phénomène de la "peste"

Le MoSi2 présente une vulnérabilité connue à l'oxydation accélérée à des températures intermédiaires, généralement entre 400°C et 700°C. Ce phénomène, connu sous le nom de "peste", peut provoquer la désintégration de l'élément. Pour cette raison, il est essentiel de traverser rapidement cette plage de températures lors du chauffage et du refroidissement.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par votre environnement opérationnel et vos objectifs spécifiques.

- Si votre objectif principal est une température maximale dans une atmosphère d'air (jusqu'à 1850°C) : Le MoSi2 est le choix définitif grâce à sa couche de silice auto-protectrice.

- Si votre objectif principal est des températures extrêmes (>2000°C) sous vide ou dans une atmosphère inerte : Le graphite est le matériau supérieur, car il ne subira pas d'oxydation.

- Si votre objectif principal est un chauffage robuste et polyvalent jusqu'à 1600°C : Les éléments en SiC sont une alternative très durable et souvent plus rentable à considérer.

En comprenant le comportement oxydatif unique du MoSi2, vous pouvez spécifier en toute confiance le bon élément chauffant pour assurer le succès et l'efficacité de votre processus à haute température.

Tableau récapitulatif :

| Propriété | Avantage clé |

|---|---|

| Point de fusion élevé (2030°C) | Permet un fonctionnement à des températures extrêmes |

| Résistance à l'oxydation auto-réparatrice | Forme une couche protectrice de SiO2 pour une longue durée de vie |

| Excellente résistance aux chocs thermiques | Résiste aux changements rapides de température sans dommage |

| Haute densité et dureté | Offre une robustesse structurelle et une efficacité |

Améliorez les capacités de haute température de votre laboratoire avec les solutions de chauffage avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous offrons une gamme de produits diversifiée comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, offrant des performances fiables et efficaces. Ne vous contentez pas de moins—contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants MoSi2 et d'autres solutions peuvent améliorer vos processus et favoriser le succès !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie