À la base, le brasage sous vide est un procédé d'assemblage de haute pureté qui utilise un four à vide pour créer une liaison entre les composants. Contrairement au brasage traditionnel, qui repose sur un décapant chimique pour nettoyer les surfaces métalliques, le brasage sous vide élimine l'oxygène atmosphérique qui provoque l'oxydation. Cette élimination du décapant se traduit par des joints plus propres, plus solides et plus fiables, en particulier pour les applications de haute performance.

La différence fondamentale ne réside pas dans le matériau d'assemblage, mais dans l'environnement. Le brasage traditionnel combat l'oxydation avec un décapant chimique, tandis que le brasage sous vide empêche l'oxydation de se produire en éliminant l'air lui-même.

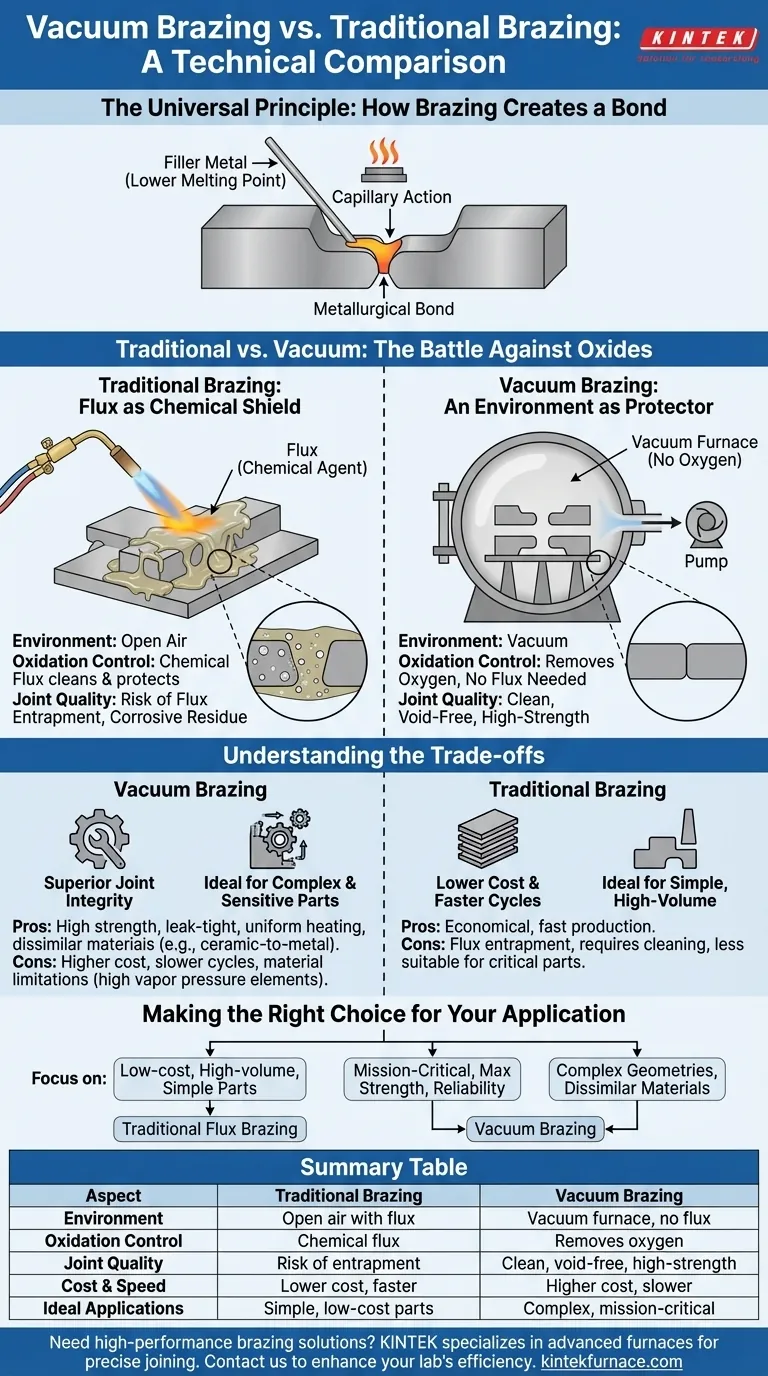

Le principe universel : Comment le brasage crée une liaison

Pour comprendre la différence, nous devons d'abord reconnaître ce que toutes les méthodes de brasage ont en commun. L'objectif est d'assembler des matériaux sans les faire fondre.

Le rôle du métal d'apport

Le brasage utilise un métal d'apport ayant un point de fusion inférieur à celui des matériaux de base assemblés. Ce métal d'apport est placé le long de l'interface du joint.

L'assemblage est chauffé à une température supérieure au point de fusion du métal d'apport mais inférieure au point de fusion des matériaux de base. Le métal d'apport se liquéfie et s'écoule, tandis que les composants de base restent solides.

La puissance de l'action capillaire

Une fois fondu, le métal d'apport est entraîné dans l'espace étroit entre les composants par un processus appelé action capillaire.

Lors du refroidissement, le métal d'apport se solidifie, formant une liaison métallurgique solide et permanente qui maintient l'assemblage ensemble.

Traditionnel contre Vide : La bataille contre les oxydes

Le principal défi dans tout procédé métallique à haute température est l'oxydation. La manière dont chaque méthode gère ce défi est ce qui les sépare réellement.

La méthode traditionnelle : le décapant comme bouclier chimique

Dans le brasage traditionnel, le processus se déroule à l'air libre. Pour empêcher le métal chaud de s'oxyder, un agent chimique appelé décapant est appliqué sur le joint.

Le décapant remplit deux fonctions : il nettoie les oxydes existants à la surface et forme une barrière protectrice pour empêcher la formation de nouveaux oxydes pendant le chauffage.

Cependant, le décapant peut rester piégé dans le joint, créant des points faibles. Il laisse également un résidu corrosif qui doit être soigneusement nettoyé après le brasage, ajoutant une étape supplémentaire, souvent difficile.

La méthode sous vide : un environnement comme protecteur

Le brasage sous vide adopte une approche fondamentalement différente. L'ensemble de l'assemblage est scellé à l'intérieur d'un four à vide.

En aspirant l'air, le processus élimine l'oxygène. Sans oxygène, les oxydes ne peuvent tout simplement pas se former sur les surfaces métalliques, même à des températures extrêmes (souvent 800 °C à 1200 °C).

Cela rend l'utilisation de décapant complètement inutile. Le résultat est une surface exceptionnellement propre qui permet au métal d'apport de se lier directement et complètement aux matériaux de base.

Comprendre les compromis

Choisir le brasage sous vide est une décision basée sur les exigences de performance par rapport au coût et à la complexité. Ce n'est pas toujours le bon outil pour chaque travail.

Intégrité de joint supérieure

L'avantage principal du brasage sous vide est la qualité du joint. Sans risque d'emprisonnement de décapant, la liaison est exempte de vides et d'impuretés, ce qui entraîne une résistance et une étanchéité nettement supérieures.

Idéal pour les pièces complexes et sensibles

Le processus fournit un chauffage et un refroidissement extrêmement uniformes dans un environnement contrôlé. Cela le rend parfait pour les assemblages complexes, les composants à parois minces ou l'assemblage de matériaux dissimilaires comme la céramique sur métal ou les métaux réactifs comme l'aluminium et le titane.

Coûts plus élevés et cycles plus lents

Les fours à vide représentent un investissement en capital important. Le processus est également intrinsèquement plus lent que le brasage traditionnel en raison du temps nécessaire pour atteindre le vide et refroidir les pièces en toute sécurité. Cela le rend moins adapté à la fabrication à volume élevé et à faible coût.

Limitations des matériaux

Certains matériaux présentant une pression de vapeur élevée (comme le zinc, le plomb ou le cadmium) ne conviennent pas au brasage sous vide. À haute température et basse pression, ces éléments peuvent se vaporiser hors de l'alliage, modifiant sa composition et contaminant le four.

Faire le bon choix pour votre application

La sélection de la méthode de brasage correcte dépend entièrement des exigences techniques et commerciales de votre projet.

- Si votre objectif principal est la production à faible coût et à volume élevé de pièces simples : le brasage avec décapant traditionnel est généralement le choix le plus économique et le plus rapide.

- Si votre objectif principal est des composants critiques nécessitant une résistance et une fiabilité maximales : le brasage sous vide est le choix définitif pour ses joints propres et sans vide.

- Si votre objectif principal est l'assemblage de géométries complexes ou de matériaux dissimilaires : le brasage sous vide offre un niveau de contrôle et de propreté que les méthodes traditionnelles ne peuvent égaler.

En fin de compte, comprendre le rôle de l'environnement est la clé pour choisir le bon processus afin d'atteindre votre objectif de conception.

Tableau récapitulatif :

| Aspect | Brasage Traditionnel | Brasage Sous Vide |

|---|---|---|

| Environnement | Air libre avec décapant | Four à vide, sans décapant |

| Contrôle de l'oxydation | Utilise un décapant chimique pour nettoyer et protéger | Élimine l'oxygène pour prévenir l'oxydation |

| Qualité du joint | Risque d'emprisonnement de décapant et de résidus | Joints propres, sans vide, de haute résistance |

| Coût et vitesse | Coût inférieur, plus rapide pour les volumes élevés | Coût plus élevé, plus lent en raison des cycles sous vide |

| Applications idéales | Pièces simples, production à faible coût | Géométries complexes, matériaux dissimilaires, pièces critiques |

Besoin de solutions de brasage haute performance pour votre laboratoire ? KINTEK se spécialise dans les fours haute température avancés, y compris les fours à vide et à atmosphère, conçus pour des procédés d'assemblage précis et fiables. Avec nos capacités de personnalisation approfondies, nous pouvons adapter des solutions pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel