La plage de fonctionnement efficace pour les éléments chauffants en carbure de silicium (SiC) de type DM se situe entre 1200 °C et 1400 °C. Cette fenêtre spécifique est celle où le matériau offre le meilleur équilibre entre efficacité thermique, intégrité structurelle et durée de vie opérationnelle. Opérer en dehors de cette plage peut compromettre de manière significative les performances et entraîner une défaillance prématurée.

Comprendre la plage de 1200 à 1400 °C ne consiste pas seulement à connaître une limite simple ; il s'agit de reconnaître la fenêtre de performance optimale dictée par la science des matériaux et la conception physique de l'élément. Le respect de cette fenêtre est essentiel tant pour l'efficacité que pour la longévité.

Pourquoi cette plage de température spécifique ?

La plage de fonctionnement spécifiée est le résultat direct des propriétés fondamentales du carbure de silicium. Ce n'est pas un chiffre arbitraire, mais une fenêtre soigneusement définie pour un fonctionnement optimal.

Le matériau : Carbure de silicium (SiC)

Le carbure de silicium est une céramique haute performance connue pour sa résistance et sa stabilité exceptionnelles à très haute température. Sa densité élevée (3,2 g/cm³) et sa dureté extrême (9,5 Mohs) lui permettent de résister aux conditions difficiles à l'intérieur d'un four industriel.

Cependant, ses comportements électriques et physiques changent considérablement avec la température, ce qui dicte ses conditions de fonctionnement idéales.

En dessous de 1200 °C : Le risque d'oxydation accrue

Bien que les éléments puissent fonctionner à des températures plus basses, un fonctionnement prolongé en dessous de 1200 °C n'est pas recommandé. À ces températures élevées plus « froides », une forme d'oxydation peut se produire, dégradant progressivement le matériau et augmentant sa résistance électrique à un rythme accéléré, ce qui raccourcit sa durée de vie utile.

Au-dessus de 1400 °C : Le point de vieillissement accéléré

Dépasser la température maximale de 1400 °C soumet le carbure de silicium à un stress thermique qui accélère considérablement la dégradation du matériau. Cela raccourcit drastiquement la durée de vie de l'élément et augmente le risque de défaillance mécanique.

Comprendre la conception de type DM

La désignation « Type DM » fait référence à une construction physique spécifique optimisée pour les applications de four. Chaque caractéristique sert un objectif distinct.

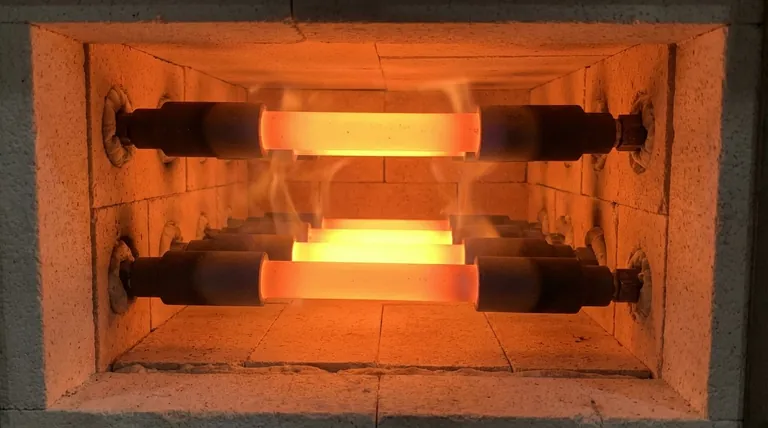

Le tube creux : Rayonnement thermique efficace

Le corps principal de l'élément est un tube creux. Cette conception maximise la surface, lui permettant de rayonner la chaleur de manière uniforme et efficace dans la chambre du four. Ceci est crucial pour les applications telles que la cuisson de céramique et le traitement des métaux où un chauffage uniforme est primordial.

Les extrémités épaissies : Connexions froides et sûres

L'élément comporte des extrémités solides épaissies, souvent appelées « extrémités froides ». Ces extrémités ont une plus grande section transversale, ce qui réduit leur résistance électrique par rapport à la « zone chaude » creuse.

Par conséquent, les extrémités restent nettement plus froides. Cette conception permet à l'élément de traverser l'isolation de la paroi du four et de se connecter à l'alimentation électrique sans surchauffer les bornes ou la structure du four.

Comprendre les compromis

Bien qu'ils soient très efficaces, les éléments SiC présentent des caractéristiques spécifiques que les utilisateurs doivent gérer pour garantir un fonctionnement fiable.

Fragilité à température ambiante

La même dureté qui rend le SiC durable à haute température le rend également très cassant à température ambiante. Les éléments doivent être manipulés avec un soin extrême lors de l'expédition, du stockage et de l'installation. Un choc mécanique ou un impact peut facilement provoquer une fracture.

Augmentation de la résistance au fil du temps

Tous les éléments chauffants en carbure de silicium vieillissent, et une caractéristique clé de ce vieillissement est une augmentation progressive de la résistance électrique. Votre système d'alimentation doit être capable de compenser ce changement en fournissant une tension accrue au fil du temps pour maintenir la puissance et la température souhaitées.

Sensibilité à l'atmosphère

L'atmosphère à l'intérieur du four peut avoir un impact sur la durée de vie de l'élément. Bien que robustes, certaines vapeurs chimiques ou atmosphères très réductrices peuvent réagir avec le carbure de silicium et accélérer sa dégradation, même lorsque l'élément fonctionne dans la plage de température correcte.

Comment appliquer cela à votre processus

Choisir et utiliser correctement ces éléments nécessite d'adapter leurs propriétés à vos objectifs opérationnels spécifiques.

- Si votre objectif principal est le traitement thermique des métaux ou la production de céramique : Maintenez strictement votre température de processus dans la fenêtre de 1200 à 1400 °C pour assurer une durée de vie maximale de l'élément et un chauffage constant.

- Si votre objectif principal est la fabrication de semi-conducteurs : Un contrôle précis de la température est primordial, prévoyez donc un système de contrôle de puissance capable de s'adapter au changement naturel de résistance de l'élément au cours de sa vie.

- Si vous installez ou remplacez des éléments : N'oubliez jamais leur fragilité à température ambiante et manipulez-les avec soin pour éviter toute casse avant même leur utilisation.

En comprenant ces principes, vous pouvez tirer parti des propriétés uniques des éléments SiC de type DM pour obtenir un traitement à haute température stable et efficace.

Tableau récapitulatif :

| Caractéristique | Détails |

|---|---|

| Plage de température optimale | 1200 °C à 1400 °C |

| Matériau | Carbure de silicium (SiC) |

| Conception clé | Tube creux pour le rayonnement thermique, extrémités froides épaissies |

| Considérations clés | Cassant à température ambiante, la résistance augmente avec le temps, sensible aux atmosphères |

| Applications | Traitement thermique des métaux, production de céramique, fabrication de semi-conducteurs |

Améliorez votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des produits fiables tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent une adaptation précise à vos besoins expérimentaux uniques, comme l'optimisation des éléments chauffants SiC de type DM pour des performances supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice