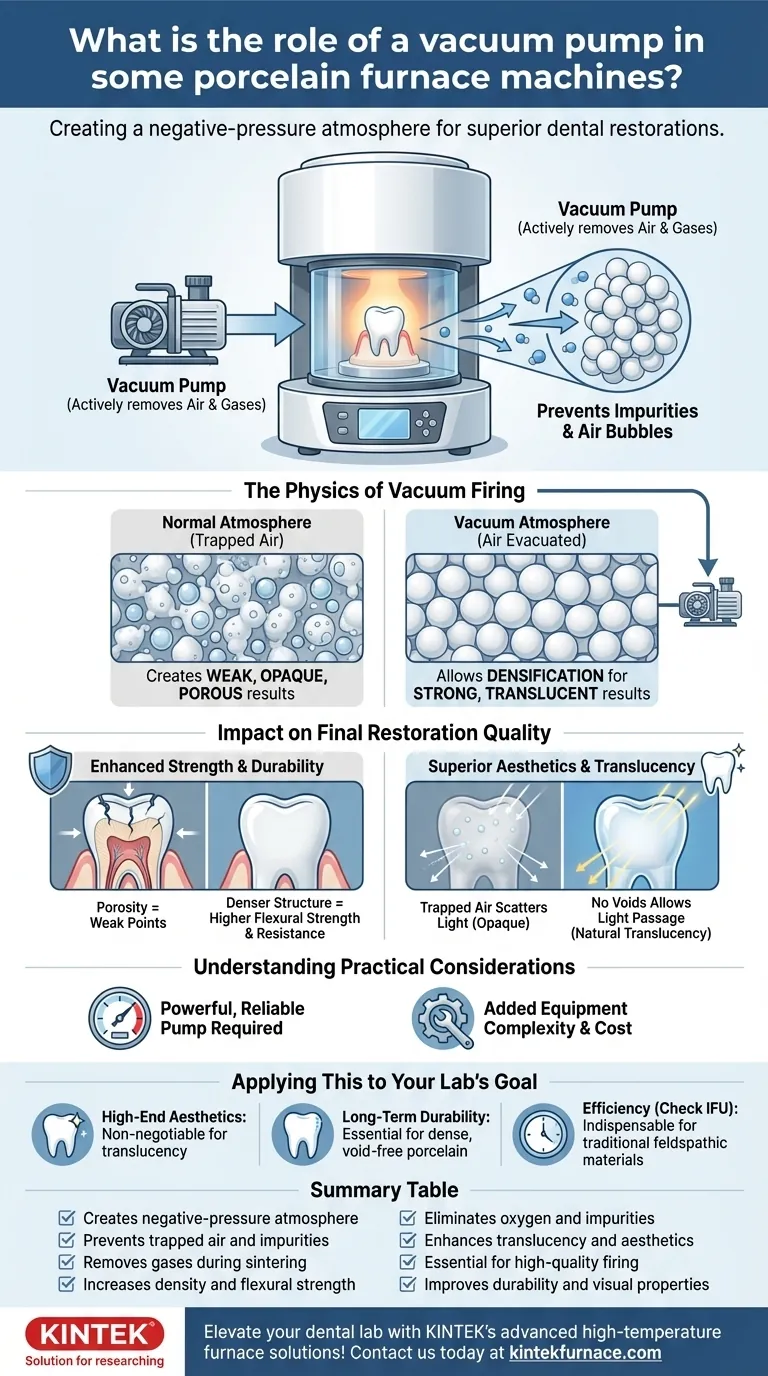

Dans un four à porcelaine moderne, le rôle de la pompe à vide est de créer une atmosphère de pression négative à l'intérieur de la chambre de cuisson. En évacuant activement l'air et les autres gaz pendant le cycle de frittage, la pompe empêche les impuretés et les bulles d'air de rester piégées dans la céramique. Ce processus est fondamental pour produire des restaurations dentaires denses, solides et esthétiquement supérieures.

Le problème fondamental dans la cuisson de la porcelaine est l'air piégé, qui crée des résultats faibles, opaques et poreux. Une pompe à vide résout ce problème en éliminant l'air avant que la porcelaine ne fusionne, améliorant fondamentalement la densité finale, la résistance et les propriétés visuelles du matériau.

La physique de la cuisson sous vide

L'inclusion d'un système de vide transforme un simple four en un instrument de précision. Comprendre son fonctionnement révèle pourquoi il ne s'agit pas d'une caractéristique facultative pour un travail de haute qualité, mais d'une caractéristique essentielle.

Élimination de l'air piégé et de la porosité

La porcelaine est composée de fines particules. Lorsque ces particules sont chauffées, elles commencent à fusionner dans un processus appelé frittage.

Dans une atmosphère normale, l'air reste piégé dans les espaces microscopiques entre ces particules fusionnantes. Cela crée des vides, ou porosité, au sein de la restauration finale, agissant comme des points de faiblesse internes.

Fonctionnement de la phase sous vide

Un four capable d'utiliser le vide active la pompe à un moment précis du cycle de cuisson, généralement lorsque la température augmente mais avant que la porcelaine n'atteigne son point final de vitrification (émaillage).

La pompe évacue l'air de la chambre de cuisson, ou de la muffle. Cela permet aux particules de porcelaine de fusionner et de se densifier dans un environnement quasi sans air, minimisant la formation de vides internes.

Prévention de l'oxydation et des impuretés

L'élimination de l'air élimine également l'oxygène et d'autres gaz atmosphériques. Cela empêche les réactions chimiques indésirables qui peuvent provoquer une décoloration ou une opacité dans la céramique finale.

En cuisant sous un vide contrôlé, vous garantissez que la chimie du matériau reste pure, lui permettant de révéler ses propriétés optiques prévues.

Impact sur la qualité de la restauration finale

L'utilisation d'un vide se traduit directement par des améliorations mesurables de la performance clinique et de l'apparence de la couronne, du facette ou du pont final.

Résistance et durabilité accrues

Une restauration avec moins de porosité est une restauration plus dense et plus homogène. Cela augmente directement sa résistance à la flexion et sa résistance à la fracture.

Moins de vides internes signifie moins de points de départ pour la propagation des fissures sous la contrainte de la mastication, conduisant à un résultat plus durable et plus long.

Esthétique et translucidité supérieures

C'est peut-être le bénéfice le plus visible. Les bulles d'air piégées diffusent la lumière, donnant à la porcelaine un aspect trouble, plat et opaque.

En éliminant ces vides, le processus de cuisson sous vide permet à la lumière de traverser le matériau plus naturellement. Cela crée la profondeur, la translucidité et la vitalité qui imitent l'émail dentaire naturel.

Comprendre les considérations pratiques

Bien qu'essentiel pour la qualité, l'intégration d'un système de vide introduit des facteurs que chaque technicien et propriétaire de laboratoire doit gérer.

La nécessité d'une pompe puissante et fiable

Toutes les pompes à vide ne se valent pas. Un four a besoin d'une pompe suffisamment puissante pour atteindre et maintenir un niveau de vide spécifique (mesuré en pouces de mercure ou en bar).

Une pompe faible ou défaillante n'éliminera pas suffisamment d'air, annulant les avantages et produisant des résultats compromis. Une maintenance régulière et des contrôles de performance sont essentiels.

Complexité et coût supplémentaires de l'équipement

Les fours équipés de systèmes de vide sont intrinsèquement plus complexes et plus coûteux que les fours atmosphériques simples.

La pompe et sa tuyauterie associée sont des points de défaillance potentiels supplémentaires qui nécessitent une surveillance et un entretien tout au long de la vie de l'équipement.

Application à l'objectif de votre laboratoire

Votre décision d'utiliser ou de privilégier un four sous vide doit être guidée par le type de travail que vous souhaitez produire.

- Si votre objectif principal est les restaurations esthétiques haut de gamme : Un four avec un système de vide haute performance est non négociable pour obtenir la translucidité et la vitalité requises pour les cas antérieurs.

- Si votre objectif principal est la durabilité à long terme : Le vide est essentiel pour créer une porcelaine dense, sans vide, capable de résister aux forces occlusales, en particulier pour les restaurations postérieures et les sous-structures de ponts.

- Si votre objectif principal est de maximiser l'efficacité pour certains matériaux : Bien qu'indispensable pour les porcelaines feldspathiques traditionnelles, consultez toujours les instructions d'utilisation (IFU) pour les céramiques monolithiques modernes, car certaines peuvent avoir des exigences de cuisson uniques.

En fin de compte, maîtriser la phase sous vide est essentiel pour contrôler le résultat final de vos restaurations céramiques.

Tableau récapitulatif :

| Rôle de la pompe à vide | Avantages clés |

|---|---|

| Crée une atmosphère de pression négative | Prévient l'air piégé et les impuretés |

| Élimine les gaz pendant le frittage | Augmente la densité et la résistance à la flexion |

| Élimine l'oxygène et les impuretés | Améliore la translucidité et l'esthétique |

| Essentiel pour une cuisson de haute qualité | Améliore la durabilité et les propriétés visuelles |

Améliorez les capacités de votre laboratoire dentaire avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des outils de précision tels que des fours sous vide et à atmosphère contrôlée ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques, vous aidant à obtenir des restaurations dentaires supérieures avec une résistance et une esthétique améliorées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à votre flux de travail !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites