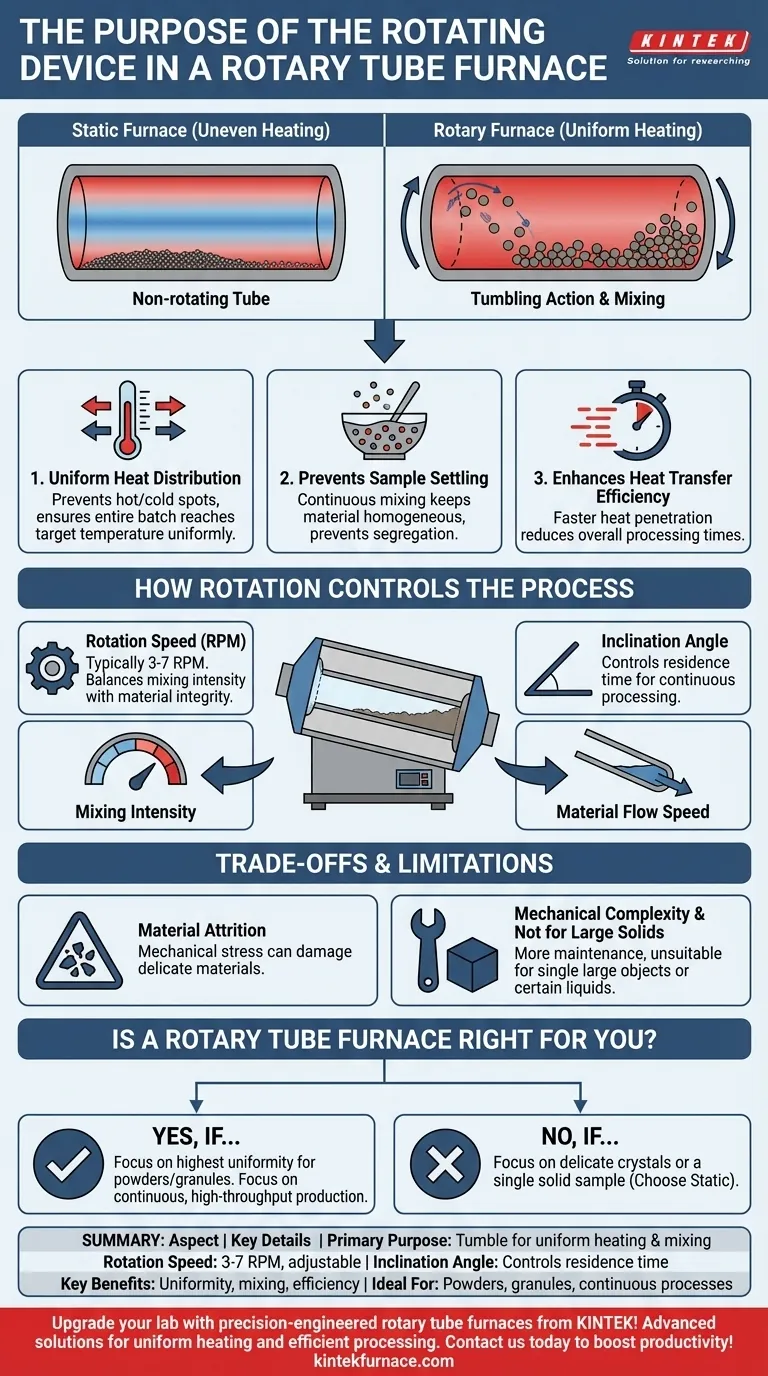

En bref, le dispositif rotatif dans un four tubulaire rotatif sert un objectif principal : faire tourner le tube central pendant le chauffage. Cette rotation est fondamentale au fonctionnement du four, car elle fait constamment basculer le matériau à l'intérieur, assurant que chaque particule est chauffée uniformément et mélangée en profondeur.

La fonction essentielle de la rotation est de résoudre le problème inhérent de chauffage inégal trouvé dans les fours statiques. En créant un environnement dynamique, la rotation garantit une uniformité de température et une cohérence de processus supérieures, conduisant à des résultats de meilleure qualité et à un traitement plus efficace.

Le Principe Fondamental : Surmonter les Limites du Chauffage Statique

Un four standard, non rotatif, chauffe le matériau de l'extérieur vers l'intérieur. Cela crée souvent un gradient de température où le matériau en contact avec la paroi du four est beaucoup plus chaud que le matériau au centre, entraînant des résultats incohérents. Le mécanisme rotatif résout directement ce défi.

Assurer une Distribution Uniforme de la Chaleur

L'action de basculement constante expose toutes les surfaces du matériau échantillon à la paroi interne chaude du tube. Cela empêche les points chauds et les points froids localisés, garantissant que l'ensemble du lot atteint la température cible de manière uniforme.

Empêcher la Sédimentation de l'Échantillon

Pour les poudres, les granulés ou les mélanges multi-composants, la gravité est un ennemi dans un four statique, provoquant la sédimentation des particules les plus denses. La rotation agit comme une force de mélange continue, maintenant le matériau homogène et empêchant la ségrégation ou les réactions incomplètes.

Améliorer l'Efficacité du Transfert de Chaleur

En perturbant constamment le matériau, la rotation brise l'échantillon en vrac et améliore la pénétration de la chaleur. Ce transfert de chaleur amélioré permet au matériau d'atteindre sa température cible plus rapidement, réduisant considérablement les temps de traitement globaux par rapport à un four statique.

Comment la Rotation Contrôle le Processus

Le mécanisme rotatif n'est pas seulement une fonction marche/arrêt ; c'est une variable qui vous donne un contrôle précis sur l'environnement de traitement des matériaux. Les opérateurs peuvent affiner le comportement du four en ajustant deux paramètres clés.

Le Rôle de la Vitesse de Rotation (RPM)

La vitesse, généralement comprise entre 3 et 7 tr/min, dicte le degré de mélange. Une vitesse plus élevée fournit un basculement plus agressif, ce qui peut améliorer le transfert de chaleur mais peut également endommager les matériaux délicats. L'ajustement de la vitesse vous permet d'équilibrer l'intensité du mélange avec l'intégrité du matériau.

L'Impact de l'Angle d'Inclinaison

De nombreux fours tubulaires rotatifs peuvent être inclinés. Cet angle d'inclinaison, combiné à la rotation, contrôle le temps de séjour, c'est-à-dire la durée pendant laquelle le matériau passe dans la zone chauffée. Un angle plus prononcé provoque un écoulement plus rapide du matériau, ce qui le rend idéal pour les applications de traitement continu.

Comprendre les Compromis et les Limites

Bien que très efficace, le mécanisme rotatif introduit des considérations qui ne sont pas présentes dans les fours statiques plus simples.

Attrition du Matériau

Le principal compromis est le stress mécanique. L'action de basculement peut provoquer la décomposition des matériaux délicats, cassants ou friables, un phénomène connu sous le nom d'attrition. Cela rend les fours rotatifs inadaptés au traitement des matériaux pour lesquels la taille et la forme des particules doivent être parfaitement conservées.

Complexité Mécanique Accrue

Un système rotatif implique des moteurs, des entraînements et des joints spécialisés pour contenir l'atmosphère à l'intérieur du tube mobile. Cette complexité ajoutée nécessite plus d'entretien qu'un four tubulaire statique simple.

Inadéquation pour Certains Échantillons

Les fours rotatifs sont conçus pour les matières particulaires comme les poudres et les granulés. Ils ne conviennent pas au traitement d'un seul gros objet solide ou de certains liquides où l'action de basculement n'est pas bénéfique.

Un Four Tubulaire Rotatif Est-il Adapté à Votre Processus ?

Le choix du bon four dépend entièrement de votre matériau et de votre objectif. La rotation est le facteur de différenciation clé.

- Si votre objectif principal est d'obtenir la plus grande uniformité possible pour les poudres ou les granulés : Un four tubulaire rotatif est le choix supérieur pour garantir que chaque particule reçoit un traitement thermique identique.

- Si votre objectif principal est une production continue à haut débit : La capacité de contrôler le flux de matériaux par la rotation et l'inclinaison rend un four rotatif idéal pour aller au-delà des processus par lots lents.

- Si votre objectif principal est de traiter des cristaux délicats ou un seul échantillon solide : Vous devriez choisir un four tubulaire statique pour éviter les dommages mécaniques causés par l'action de basculement.

En fin de compte, le dispositif rotatif transforme le four d'un simple four en un réacteur de traitement dynamique, offrant un contrôle inégalé sur l'uniformité des matériaux.

Tableau Récapitulatif :

| Aspect | Détails Clés |

|---|---|

| Objectif Principal | Fait tourner le tube pour basculer le matériau afin d'assurer un chauffage et un mélange uniformes |

| Vitesse de Rotation | Généralement 3-7 tr/min, réglable pour l'intensité du mélange |

| Angle d'Inclinaison | Contrôle le temps de séjour pour un traitement continu |

| Avantages Clés | Distribution uniforme de la chaleur, empêche la sédimentation, améliore le transfert de chaleur |

| Limites | Attrition du matériau, complexité mécanique, inadapté aux gros solides |

| Idéal Pour | Poudres, granulés, processus continus à haut débit |

Améliorez votre laboratoire avec des fours tubulaires rotatifs conçus avec précision par KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des solutions avancées telles que les fours rotatifs, les fours à moufle, les fours tubulaires, les fours à vide et à atmosphère, et les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques pour un chauffage uniforme et un traitement efficace. Ne vous contentez pas de résultats incohérents – contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours à haute température peuvent améliorer votre traitement des matériaux et augmenter votre productivité !

Guide Visuel

Produits associés

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels sont les avantages d'un four à tube rotatif ? Obtenez une uniformité et une efficacité supérieures dans le traitement des matériaux

- Quel est le rôle des fours tubulaires rotatifs dans le secteur de l'énergie ? Améliorer l'efficacité dans le traitement de la biomasse et des matériaux de batterie

- Qu'est-ce qui rend les fours tubulaires rotatifs conviviaux ? Obtenez une uniformité et une efficacité de processus supérieures

- Comment le four rotatif à tube inclinable est-il utilisé dans le processus d'activation du carbone ? Obtenez un charbon actif uniforme et très poreux

- Comment les fours à tubes rotatifs améliorent-ils l'efficacité du traitement des matériaux ? Augmenter le débit et la qualité