Dans les laboratoires dentaires modernes, l'usage principal d'un four de frittage est de traiter thermiquement et de transformer les restaurations en zircone fraisées dans leur état final de haute résistance. Cette étape cruciale prend un matériau pré-fritté, mou et crayeux, et, grâce à des températures élevées contrôlées avec précision, le convertit en la céramique dense et durable utilisée pour les couronnes, les bridges et les armatures d'implants.

Un four de frittage n'est pas seulement un four ; c'est un dispositif de transformation. Son objectif principal est de parfaire la science des matériaux de la zircone, en convertissant une pièce fragile et surdimensionnée issue du fraisage en une restauration finale solide, biocompatible et aux dimensions précises.

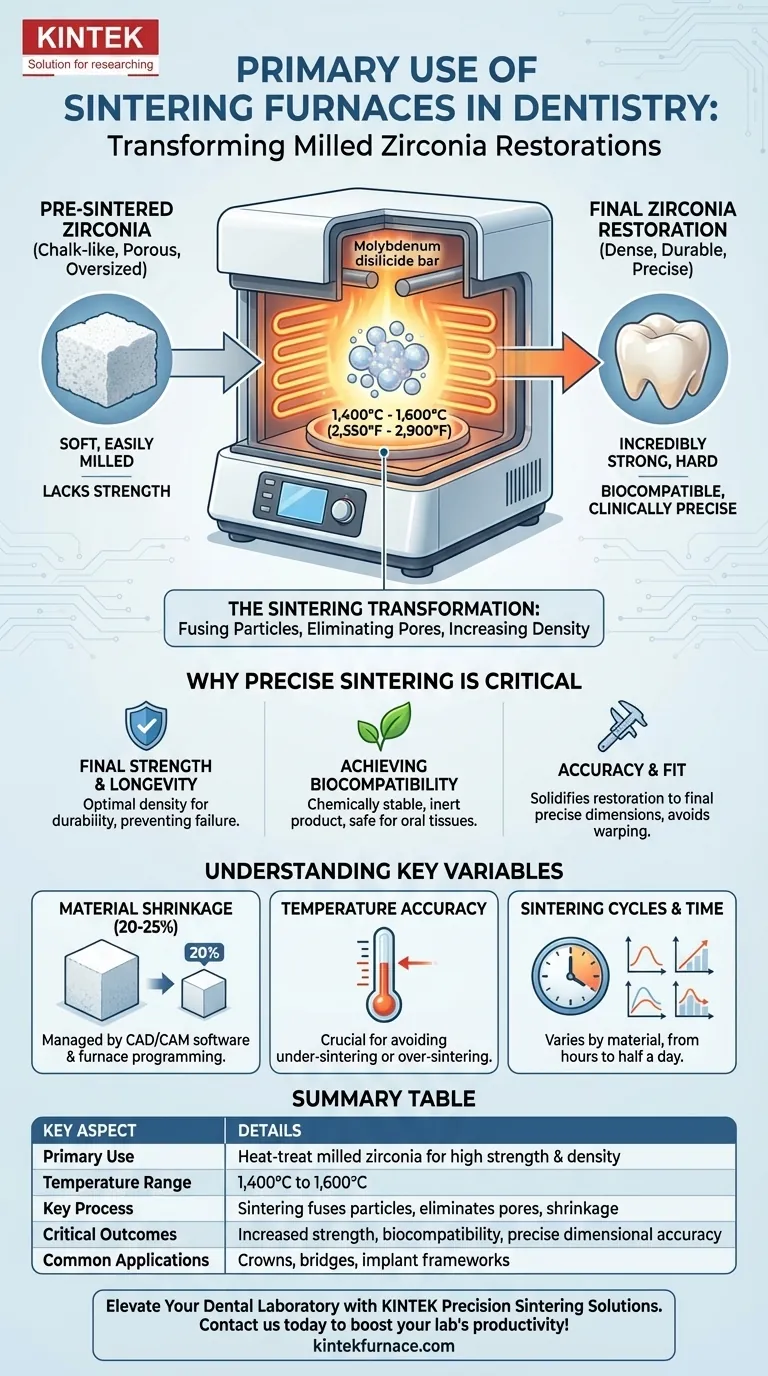

De la craie à la céramique : la transformation par frittage

Le parcours d'une restauration en zircone, du fichier numérique à la réalité clinique, repose sur le processus de frittage. Le four est l'endroit où le matériau acquiert les propriétés qui en font un choix de premier plan en dentisterie restauratrice.

Le point de départ : la zircone pré-frittée

Avant d'entrer dans le four, la restauration dentaire est fraisée à partir d'un bloc de zircone partiellement frittée. Dans cet état « vert » ou « blanc », le matériau est mou, poreux et crayeux, ce qui permet de le fraiser facilement et rapidement.

Cependant, à ce stade, il lui manque la résistance nécessaire pour une utilisation clinique et il est intentionnellement surdimensionné pour tenir compte de l'étape suivante.

La transformation à haute température

À l'intérieur du four, la zircone est soumise à des températures extrêmement élevées, souvent comprises entre 1 400 °C et 1 600 °C (2 550 °F à 2 900 °F). Ces températures sont généralement atteintes à l'aide d'éléments chauffants puissants, tels que le disiliciure de molybdène.

Cette chaleur intense provoque la fusion des particules individuelles de zircone, un processus connu sous le nom de frittage.

Le résultat : densité et résistance

Lorsque les particules fusionnent, les pores entre elles sont éliminés. Ce processus augmente considérablement la densité du matériau et provoque sa contraction.

Le résultat est une restauration finale incroyablement solide, dure et résistante à la fracture, possédant la durabilité requise pour résister aux forces de la mastication.

Pourquoi un frittage précis est essentiel au succès

La qualité du processus de frittage a un impact direct sur le résultat clinique final. C'est l'étape qui garantit l'intégrité structurelle et l'ajustement de la prothèse finale.

Assurer la résistance finale et la longévité

L'objectif principal du frittage est d'atteindre la densité et la résistance optimales de la zircone. Un cycle de frittage incomplet ou mal contrôlé entraînera une restauration plus faible, plus susceptible de se dégrader dans la bouche du patient.

Atteindre la biocompatibilité

Le processus de frittage crée un produit final chimiquement stable et inerte. Cela garantit que la restauration est biocompatible, ce qui signifie qu'elle n'entraînera pas de réactions indésirables avec les tissus buccaux environnants.

Impact sur la précision et l'ajustement

L'ajustement final d'une couronne ou d'un bridge n'est pas négociable. Le processus de frittage est ce qui solidifie la restauration dans ses dimensions finales et précises. Un chauffage incohérent peut entraîner une déformation ou un retrait imprévisible, compromettant l'ajustement.

Comprendre les variables clés

Obtenir un résultat parfait n'est pas automatique. Cela nécessite de gérer plusieurs variables critiques inhérentes au processus de frittage.

Le défi du retrait du matériau

La zircone subit un retrait important et prévisible lors du frittage, souvent autour de 20 à 25 %. C'est le facteur le plus critique à gérer.

Le logiciel CAO/FAO doit calculer avec précision ce retrait et concevoir une restauration surdimensionnée pour le fraisage. Le four doit ensuite exécuter le programme de chauffage sans faille pour correspondre au facteur de retrait utilisé dans les calculs de conception.

La nécessité de la précision de la température

La capacité du four à atteindre et à maintenir des températures précises est primordiale. Les écarts par rapport au cycle de température recommandé par le fabricant peuvent entraîner une restauration sous-frittée (faible) ou sur-frittée (potentiellement cassante ou décolorée).

Cycles de frittage et temps

Différents types de zircone (tels que haute résistance vs haute translucidité) nécessitent différents programmes de frittage, ou « cycles ». Ces cycles dictent la vitesse de chauffage, les temps de maintien et la température finale, et peuvent varier de quelques heures à plus d'une demi-journée.

Appliquer ceci à votre flux de travail dentaire

Comprendre le rôle d'un four de frittage vous permet de mieux contrôler la qualité et la cohérence de vos restaurations en zircone.

- Si votre objectif principal est la qualité du matériau : Privilégiez un four doté d'une précision de température vérifiée et suivez les protocoles de frittage du fabricant de zircone pour obtenir une densité et une résistance optimales.

- Si votre objectif principal est la précision de la restauration : Assurez-vous que le facteur de retrait de votre logiciel CAO est parfaitement calibré par rapport à votre four spécifique et au matériau de zircone que vous utilisez.

- Si votre objectif principal est l'efficacité du flux de travail : Étudiez les fours modernes dotés de cycles de « frittage rapide », mais vérifiez qu'ils sont approuvés pour la zircone que vous avez choisie afin d'éviter de compromettre les propriétés du matériau.

En fin de compte, maîtriser le processus de frittage est fondamental pour transformer les conceptions numériques en réalités cliniques durables et de haute qualité.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Usage principal | Traitement thermique de la zircone fraisée pour obtenir une résistance et une densité élevées pour les restaurations dentaires |

| Plage de température | 1 400 °C à 1 600 °C (2 550 °F à 2 900 °F) |

| Processus clé | Le frittage fusionne les particules de zircone, éliminant les pores et provoquant un retrait |

| Résultats critiques | Augmentation de la résistance, biocompatibilité et précision dimensionnelle exacte |

| Applications courantes | Couronnes, bridges et armatures d'implants dans les laboratoires dentaires |

Élevez votre laboratoire dentaire avec les solutions de frittage de précision de KINTEK

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit aux laboratoires diversifiés des solutions de fours à haute température avancées. Notre gamme de produits, incluant les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'un frittage fiable pour les restaurations en zircone ou de systèmes sur mesure pour une efficacité de flux de travail améliorée, nous fournissons des équipements durables et performants qui garantissent des propriétés matérielles et des résultats cliniques optimaux.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de frittage peuvent transformer vos restaurations dentaires et augmenter la productivité de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites

- Pourquoi est-il une erreur d'utiliser un réglage universel pour tous les matériaux dans un four dentaire ? Maîtrisez le frittage de précision pour des restaurations parfaites