Essentiellement, un four à porcelaine est le four spécialisé qui transforme les matières céramiques dentaires brutes en restaurations dentaires finies à haute résistance. Il utilise une chaleur contrôlée avec précision pour synthétiser, ou fusionner, la porcelaine en poudre en couronnes, facettes et bridges durables et esthétiquement exacts, garantissant leur aptitude à l'usage clinique.

Le véritable objectif d'un four à porcelaine dentaire n'est pas seulement de chauffer le matériau, mais d'orchestrer une transformation chimique et physique précise. Il convertit la poudre céramique fragile en une restauration biocompatible, durable et d'apparence naturelle en créant les conditions atmosphériques et de température exactes requises pour une cuisson réussie.

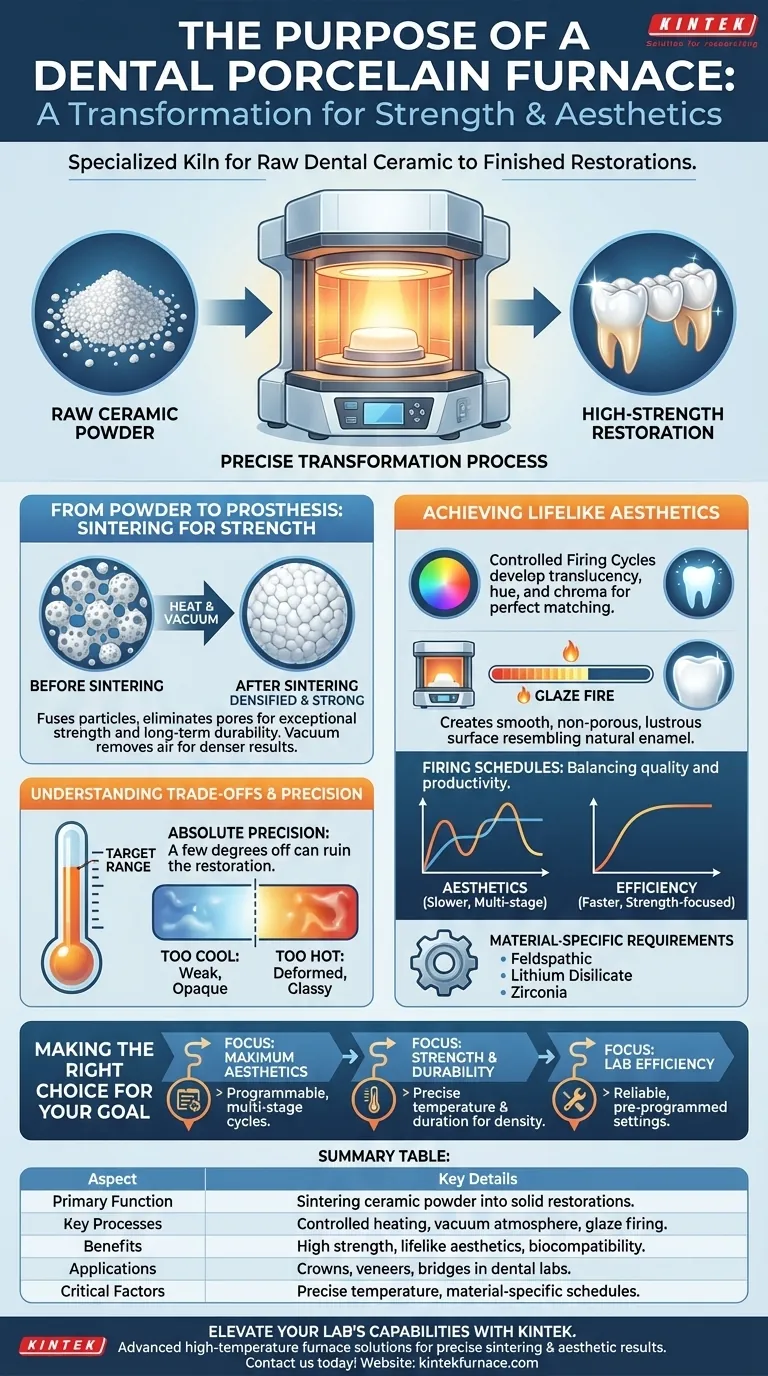

De la poudre à la prothèse : Le rôle de la cuisson (Sintering)

La fonction première d'un four à porcelaine est de faciliter un processus appelé cuisson (sintering). C'est l'étape fondamentale qui confère à la restauration dentaire sa force et sa forme nécessaires.

Qu'est-ce que la cuisson (Sintering) ?

La cuisson est un processus thermique au cours duquel les particules céramiques individuelles sont chauffées à une température juste inférieure à leur point de fusion.

À cette température précise, les particules fusionnent ensemble, densifiant le matériau et réduisant considérablement l'espace vide entre elles. Cela transforme la poudre meuble en une masse solide et cohérente.

Pourquoi la cuisson est cruciale pour la résistance

Le matériau céramique initial est mécaniquement faible et poreux. Il ne pourrait jamais résister aux forces de la mastication.

Le processus de cuisson élimine ces pores et crée une structure dense et interconnectée. C'est cette nouvelle structure qui confère à la couronne, au bridge ou à la facette finale sa résistance exceptionnelle et sa durabilité à long terme.

L'importance du contrôle atmosphérique

Les fours modernes contrôlent également l'atmosphère pendant la cuisson, créant souvent un vide.

Créer un vide élimine l'air et les impuretés piégées entre les particules de porcelaine. Il en résulte une restauration finale plus dense, plus solide et plus translucide, exempte de bulles ou d'imperfections.

Obtenir une esthétique naturelle grâce à une cuisson contrôlée

Au-delà de la résistance, le four est essentiel pour obtenir les qualités esthétiques qui rendent une restauration indiscernable d'une dent naturelle. Ceci n'est pas obtenu avec une seule température, mais grâce à un cycle programmé de chauffage et de refroidissement.

Développer la translucidité et la couleur

Les températures spécifiques et la durée pendant laquelle le four les maintient ont un impact direct sur l'apparence finale de la restauration.

C'est par ce processus contrôlé que les techniciens développent la translucidité, la teinte et la chroma (intensité de la couleur) spécifiques du matériau, assurant une correspondance parfaite avec les dents adjacentes du patient.

Créer la texture de surface et le glaçage

La dernière étape du processus est souvent une « cuisson de glaçage ». Il s'agit d'un cycle rapide à haute température qui fait fondre une fine couche externe de la céramique.

Cela crée une surface lisse, non poreuse et lustrée qui imite la brillance de l'émail dentaire naturel, tout en rendant la restauration plus résistante aux taches et plus hygiénique.

Comprendre les compromis

Bien qu'essenziale, le fonctionnement d'un four à porcelaine implique un équilibre entre des variables critiques. Une mauvaise gestion de ce processus peut entraîner l'échec de la restauration.

Le besoin de précision absolue

Un écart de quelques degrés seulement par rapport à la température cible peut ruiner une restauration.

Trop froid, le matériau ne cuira pas complètement, le laissant faible et opaque. Trop chaud, il peut se déformer, perdre sa couleur ou paraître vitreux et artificiel. La valeur du four réside dans sa précision.

L'impact des programmes de cuisson

Différents matériaux et objectifs esthétiques nécessitent différents programmes de cuisson. Un programme multi-étapes très complexe peut produire une esthétique supérieure pour une facette antérieure.

Cependant, cela peut prendre beaucoup plus de temps qu'un programme plus simple et plus rapide, adapté à une couronne postérieure où la résistance est la principale préoccupation. Les laboratoires doivent équilibrer la qualité et la productivité.

Exigences spécifiques aux matériaux

Il n'existe pas de programme de cuisson universel. La porcelaine feldspathique, la disilicate de lithium et la zircone ont tous des exigences de température uniques et non négociables.

L'utilisation du mauvais programme pour un matériau donné entraînera un échec complet. Le four doit être capable d'exécuter ces instructions très spécifiques sans erreur.

Faire le bon choix pour votre objectif

Le rôle du four est d'exécuter un protocole de science des matériaux spécifique. La manière dont vous l'utilisez dépend du résultat souhaité pour la restauration.

- Si votre objectif principal est une esthétique maximale : Vous devez utiliser un four doté de cycles de cuisson multi-étapes hautement programmables pour contrôler précisément le développement de la couleur et de la translucidité.

- Si votre objectif principal est la résistance et la durabilité : La clé est de s'assurer que le four atteint et maintient la bonne température de cuisson pendant la durée spécifiée afin d'atteindre la densité matérielle complète.

- Si votre objectif principal est l'efficacité du laboratoire : Utilisez des fours avec des paramètres préprogrammés fiables pour les matériaux courants afin de minimiser les erreurs de l'utilisateur et d'optimiser les temps de cycle.

Comprendre que le four est un outil de transformation des matériaux, et non pas seulement de chauffage, est la clé pour créer des restaurations dentaires toujours réussies.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Fonction principale | Cuisson de la poudre céramique en restaurations solides |

| Processus clés | Chauffage contrôlé, atmosphère sous vide, cuisson de glaçage |

| Avantages | Haute résistance, esthétique naturelle, biocompatibilité |

| Applications | Couronnes, facettes, bridges en laboratoires dentaires |

| Facteurs critiques | Température précise, programmes spécifiques aux matériaux |

Prêt à améliorer les capacités de votre laboratoire dentaire ? KINTEK se spécialise dans les solutions de fours haute température avancées, y compris les fours à porcelaine personnalisés conçus pour les céramiques dentaires. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des résultats de cuisson et esthétiques précis pour les couronnes, les facettes et les bridges. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre personnalisation approfondie peut répondre à vos besoins uniques et stimuler l'efficacité !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les erreurs courantes lors de l'utilisation des fours de frittage dentaires ? Évitez les erreurs coûteuses pour des restaurations en zircone parfaites

- Qu'est-ce qu'un four de frittage dentaire et à quoi sert-il ? Obtenez des restaurations dentaires de haute résistance

- Quels facteurs déterminent la qualité des restaurations en zircone frittée ? Matériau de base, équipement et technique

- Quel est l'objectif des fours de frittage dentaires ? Transformer la zircone en restaurations dentaires durables et de haute qualité

- Comment le processus de frittage a-t-il permis d'innover dans les applications de la zircone dentaire ?Découvrez les avancées en matière de restauration dentaire