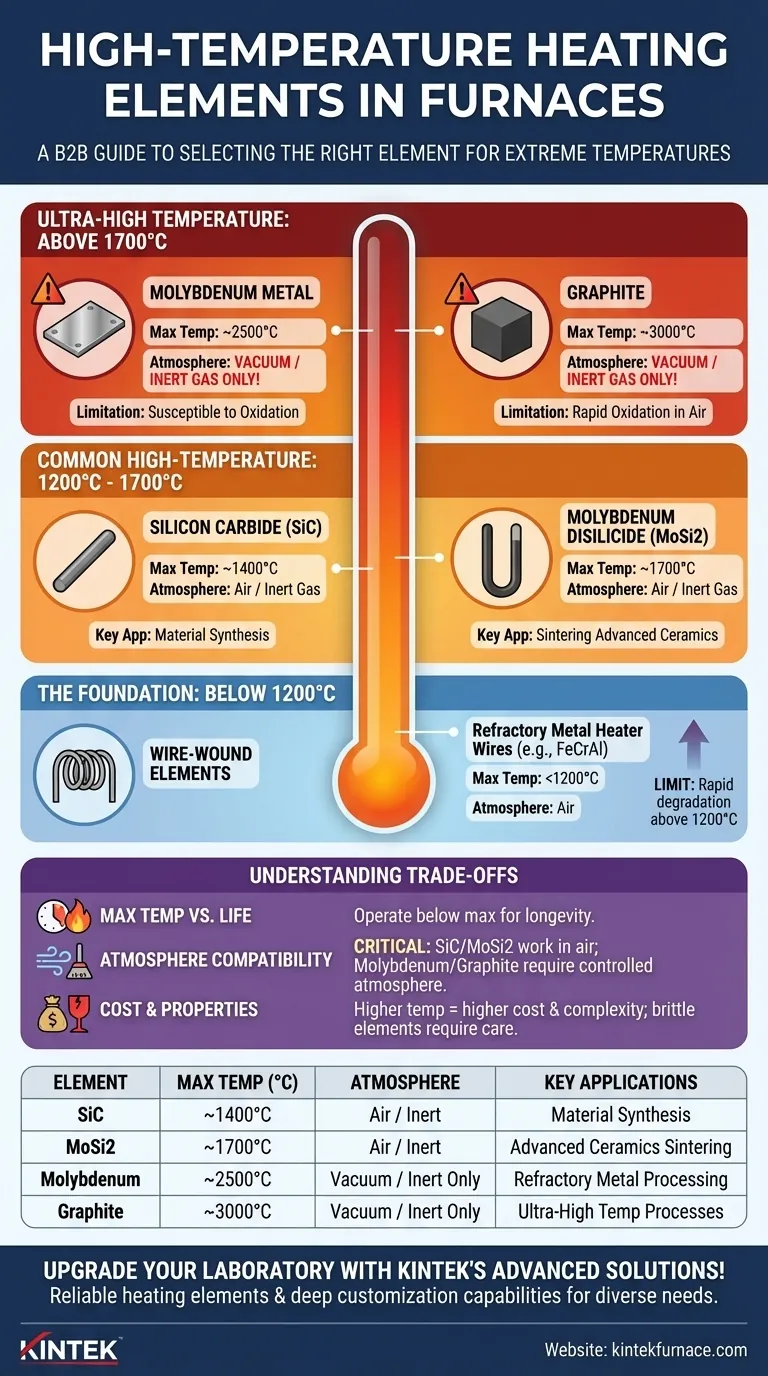

Les fours conçus pour des températures plus élevées utilisent des éléments chauffants spécialisés capables de résister à une chaleur extrême tout en conservant leur efficacité et leur longévité.Le choix de l'élément chauffant dépend de facteurs tels que les exigences de température maximale, les conditions environnementales (par exemple, la présence d'oxygène ou de gaz corrosifs) et les besoins spécifiques de l'application.Les matériaux courants sont le carbure de silicium, le disiliciure de molybdène, le graphite, le tungstène et le molybdène, chacun offrant des avantages uniques pour des plages de température et des environnements opérationnels différents.

Explication des points clés :

-

Éléments chauffants en carbure de silicium (SiC)

- Utilisés dans des fours dont la température peut atteindre 1600°C.

- Résistants à l'oxydation et aux chocs thermiques, ils conviennent aux applications à haute température dans l'air ou dans des atmosphères contrôlées.

- Ils sont souvent suspendus à la voûte du four pour optimiser la distribution de la chaleur.

-

Éléments chauffants en disiliciure de molybdène (MoSi2)

- Capables de fonctionner jusqu'à 1800°C dans l'air.

- Les éléments MoSi2 de type 1700 durent des centaines à plusieurs milliers d'heures à 1600°C mais se dégradent plus rapidement à 1700°C (quelques centaines d'heures).Pour 1700°C+, les éléments de type 1800 sont recommandés.

- Idéal pour les fours de laboratoire bien isolés.

-

Éléments chauffants en graphite

- Ils peuvent résister à des températures allant jusqu'à 3 000 °C, ce qui les rend adaptés aux applications à ultra-haute température.

- Utilisés dans des environnements sous vide ou sous gaz inerte, car ils s'oxydent dans l'air à des températures élevées.

- Courants dans les fours de frittage sous vide.

-

Éléments chauffants en molybdène et en tungstène

- Les éléments chauffants en molybdène fonctionnent jusqu'à 2500°C, tandis que le tungstène peut supporter des températures encore plus élevées.

- Utilisés dans des atmosphères sous vide ou sous hydrogène en raison de leur sensibilité à l'oxydation.

- Souvent utilisés dans des fours industriels spécialisés.

-

Réchauffeurs de métaux réfractaires à fil enroulé

- Utilisés dans les fours conçus pour des températures ≤1200°C.

- Intégrés dans les parois de la chambre isolée pour maximiser l'espace et l'uniformité thermique.

- Généralement fabriqués à partir d'alliages tels que le Kanthal (FeCrAl) ou le Nichrome (NiCr).

-

Matériaux à coefficient de température positif (CTP)

- Thermostats autorégulants qui cessent de conduire le courant lorsqu'ils sont chauds (jusqu'à 1273 K).

- Utiles pour les applications à température contrôlée, mais pas pour les fours à très haute température.

-

Considérations de conception pour la longévité

- Placer les éléments loin de tout contact direct avec des vapeurs/gaz corrosifs (par exemple, dans les fours à moufle).

- L'isolation céramique ignifuge permet de prolonger la durée de vie des éléments chauffants.

- Les fours à atmosphère contrôlée (par lots ou en continu) peuvent nécessiter des matériaux d'éléments spécifiques pour éviter la dégradation.

-

Systèmes de chauffage par induction

- Une alternative aux éléments chauffants résistifs, en particulier pour les processus industriels à haute température.

- Il n'y a pas d'élément chauffant physique, mais l'induction électromagnétique chauffe directement les matériaux conducteurs.

La sélection des éléments chauffants implique de trouver un équilibre entre les capacités de température, la résistance à l'environnement et la durée de vie opérationnelle.Par exemple, si le graphite offre la plus grande tolérance à la température, il nécessite des environnements sans oxygène, tandis que le MoSi2 excelle dans l'air mais a une durée de vie plus courte aux températures les plus élevées.La compréhension de ces compromis est cruciale pour les concepteurs et les opérateurs de fours.

Tableau récapitulatif :

| Élément chauffant | Température maximale | Caractéristiques principales | Meilleur pour |

|---|---|---|---|

| Carbure de silicium (SiC) | 1600°C | Résistant à l'oxydation, résistant aux chocs thermiques, suspendu pour la distribution de la chaleur | Applications à haute température dans l'air/l'atmosphère contrôlée |

| Disiliciure de molybdène (MoSi2) | 1800°C | Longue durée de vie à 1600°C, dégradation plus rapide à 1700°C+, type 1800 pour des températures plus élevées | Fours de laboratoire avec une bonne isolation |

| Graphite | 3000°C | Capacité à ultra-haute température, nécessite un vide/gaz inerte | Frittage sous vide, procédés à chaleur extrême |

| Molybdène/Tungstène | 2500°C+ | Stabilité à haute température, nécessite du vide/de l'hydrogène | Fours industriels spécialisés |

| Fil enroulé (Kanthal/Nichrome) | 1200°C | Compact, encastré dans les parois de la chambre | Fours à basse température (≤1200°C) |

| Matériaux PTC | 1273K (1000°C) | Autorégulation, arrêt du courant à chaud | Applications à température contrôlée (non extrêmes) |

Améliorez votre four à haute température avec des éléments chauffants conçus avec précision !Chez KINTEK nous sommes spécialisés dans les solutions de four avancées adaptées aux besoins uniques de votre laboratoire.Notre expertise en Éléments chauffants MoSi2 , systèmes à ultra-haute température à base de graphite et conception de fours à vide sur mesure garantit des performances optimales pour vos applications les plus exigeantes. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins et découvrir comment nos solutions axées sur la R&D peuvent améliorer vos processus.

Produits que vous recherchez peut-être :

Acheter des éléments chauffants MoSi2 haute performance pour fours électriques

Découvrez les composants des systèmes de vide pour les applications à haute température

Voir les fenêtres d'observation sous ultravide pour la surveillance des processus

Découvrez les traversées d'électrodes de précision pour les fours à vide

Découvrez les plaques aveugles pour brides à vide pour l'intégrité des systèmes

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel