Pour utiliser correctement un four de frittage dentaire Fast Slow, vous devez suivre des précautions strictes de procédure et de sécurité. Les actions clés comprennent l'étalonnage régulier des capteurs de température, l'utilisation de creusets et de programmes distincts pour différents matériaux, le contrôle précis des vitesses de chauffage et de refroidissement pour éviter les fissures, et l'assurance d'un environnement de laboratoire sûr avec une ventilation adéquate et un équipement de protection.

L'objectif n'est pas seulement de faire fonctionner le four, mais de maîtriser le processus thermique. Chaque précaution est une étape critique dans le contrôle de la science des matériaux de la zircone pour produire des restaurations avec une résistance, une esthétique et un ajustement prévisibles, tout en protégeant votre équipement et votre personnel.

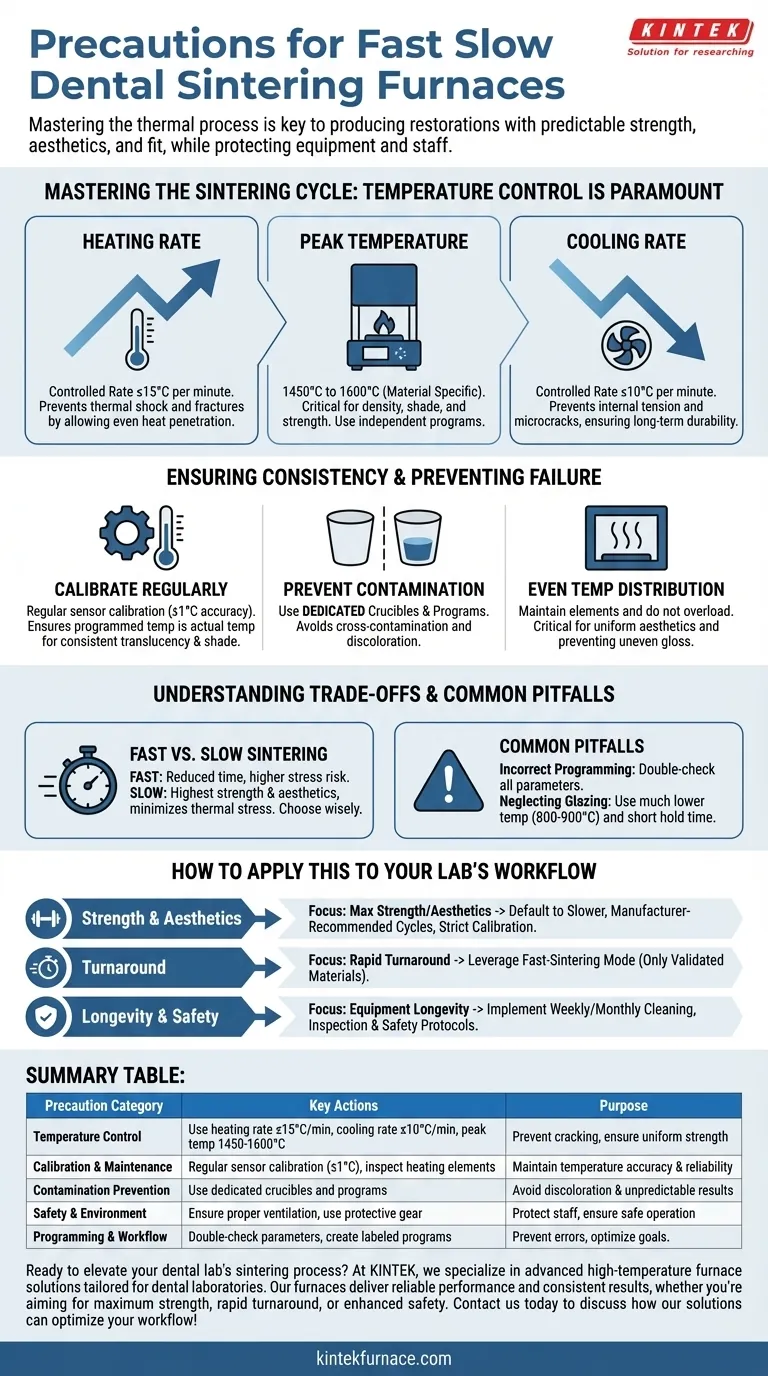

Maîtriser le cycle de frittage : le contrôle de la température est primordial

La qualité de votre restauration finale en zircone est dictée par la précision avec laquelle vous gérez la température tout au long du cycle de frittage complet. Les écarts peuvent entraîner des échecs coûteux et longs.

Le rôle critique du taux de chauffage

Chauffer la zircone trop rapidement provoque un choc thermique, ce qui peut entraîner des fractures avant même que la restauration n'atteigne sa température maximale.

Un taux de chauffage contrôlé de ≤15 °C par minute est la recommandation standard. Cette montée en température lente permet à la chaleur de pénétrer uniformément dans la restauration, empêchant les contraintes internes qui provoquent des fissures.

Ajuster la température maximale pour chaque matériau

Il n'existe pas de température de frittage universelle. Différentes marques et types de zircone (par exemple, haute résistance par rapport à haute translucidité) ont des exigences uniques spécifiées par le fabricant.

Les températures maximales varient généralement entre 1450 °C et 1600 °C. Utiliser la mauvaise température maximale peut entraîner une densité médiocre, une teinte incorrecte ou une résistance réduite. Créez toujours des programmes indépendants et clairement étiquetés pour chaque matériau que vous utilisez.

L'importance d'un taux de refroidissement contrôlé

La phase de refroidissement est tout aussi importante que le chauffage. Un refroidissement trop rapide crée une tension interne car la surface extérieure se contracte plus rapidement que le cœur, entraînant des microfissures qui compromettent la durabilité à long terme de la restauration.

Un taux de refroidissement lent et contrôlé de ≤10 °C par minute est crucial. Cela garantit que l'ensemble de la restauration refroidit uniformément, verrouillant sa résistance et évitant les fractures retardées.

Assurer la cohérence et prévenir les défaillances

Des résultats reproductibles et de haute qualité dépendent d'un four bien entretenu et d'un flux de travail sans contamination.

Étalonnez votre four régulièrement

L'affichage de votre four peut indiquer 1500 °C, mais si la température réelle est de 1480 °C, vos résultats seront incohérents. L'étalonnage régulier des capteurs de température n'est pas négociable.

Cela garantit que la précision de la température que vous programmez est la température réelle que vos restaurations subissent, ce qui est vital pour obtenir la translucidité et la teinte cibles. Une précision de ±1 °C est la référence pour les fours haut de gamme.

Utilisez des creusets et des programmes dédiés

Les matériaux en zircone sont sensibles à la contamination croisée chimique. Utiliser le même creuset de frittage pour différents matériaux peut transférer des oligo-éléments, entraînant une décoloration ou des résultats imprévisibles.

Utilisez toujours des creusets dédiés et séparés pour les différents types de zircone. De même, créez et enregistrez des programmes de frittage indépendants pour chaque matériau, en les nommant clairement pour éviter la sélection accidentelle du mauvais cycle.

Maintenir une distribution de température uniforme

Une couleur incohérente ou un lustre inégal sur un bridge est souvent le signe d'une mauvaise distribution de la température à l'intérieur de la chambre du four.

Assurez-vous que vos éléments chauffants fonctionnent correctement et que vous ne surchargez pas le four. Cela aide à maintenir un environnement thermique stable et uniforme, ce qui est essentiel pour les résultats esthétiques.

Comprendre les compromis et les pièges courants

Un four « Fast Slow » offre de la flexibilité, mais cela vous oblige à comprendre les implications de vos choix.

Frittage Rapide contre Frittage Lent

Le compromis principal est le temps par rapport à la qualité. Les cycles de frittage rapides réduisent considérablement le temps de traitement, ce qui constitue un avantage commercial significatif.

Cependant, ces cycles accélérés peuvent créer plus de stress interne et peuvent ne pas convenir à tous les types de zircone, en particulier les matériaux esthétiques à haute translucidité. Un cycle lent et conventionnel donne généralement la résistance et l'esthétique les plus élevées possibles en minimisant le stress thermique.

Le risque d'une programmation incorrecte

Une simple erreur de programmation – comme la définition d'une température maximale incorrecte ou d'un taux de montée trop rapide – peut ruiner un lot entier de restaurations.

Vérifiez chaque paramètre avant de commencer un cycle. La précision de ces fours signifie qu'ils exécuteront vos commandes exactement, qu'elles soient correctes ou non.

Négliger les précautions relatives au cycle de glaçage

Le glaçage a son propre ensemble de règles. Lors de l'application d'un glaçage, vous devez utiliser un programme de température beaucoup plus bas, généralement 800-900 °C, avec un temps de maintien court de 5 à 10 minutes.

Dépasser cette limite peut provoquer des bulles, un pelage ou une altération de la texture de surface du glaçage, annulant votre travail de finition minutieux.

Comment appliquer cela au flux de travail de votre laboratoire

Votre stratégie opérationnelle doit s'aligner sur les objectifs principaux de votre laboratoire.

- Si votre objectif principal est la résistance et l'esthétique maximales : Optez toujours par défaut pour les cycles de frittage plus lents recommandés par le fabricant et appliquez un calendrier d'étalonnage strict.

- Si votre objectif principal est un temps de rotation rapide : Utilisez le mode de frittage rapide, mais uniquement pour les matériaux en zircone explicitement validés pour de tels cycles par leur fabricant.

- Si votre objectif principal est la longévité de l'équipement et la sécurité : Mettez en œuvre une liste de contrôle hebdomadaire et mensuelle non négociable pour le nettoyage, l'inspection des éléments et les révisions des protocoles de sécurité.

En considérant ces précautions comme faisant partie intégrante de votre processus de production, vous transformez le four d'un simple appareil en un partenaire fiable pour la production de restaurations dentaires exceptionnelles.

Tableau récapitulatif :

| Catégorie de précaution | Actions clés | Objectif |

|---|---|---|

| Contrôle de la température | Utiliser un taux de chauffage ≤15°C/min, un taux de refroidissement ≤10°C/min, une température maximale de 1450-1600°C | Prévenir les fissures et assurer une résistance et une esthétique uniformes |

| Étalonnage et maintenance | Étalonnage régulier des capteurs (précision ±1°C), inspection des éléments chauffants | Maintenir la précision de la température et la fiabilité de l'équipement |

| Prévention de la contamination | Utiliser des creusets et des programmes dédiés pour chaque matériau | Éviter la décoloration et les résultats imprévisibles |

| Sécurité et environnement | Assurer une ventilation adéquate, utiliser un équipement de protection, suivre les protocoles de laboratoire | Protéger le personnel et assurer un fonctionnement sûr |

| Programmation et flux de travail | Vérifier deux fois les paramètres, créer des programmes étiquetés, s'aligner sur les objectifs du laboratoire | Prévenir les erreurs et optimiser pour la résistance, la vitesse ou la longévité |

Prêt à améliorer le processus de frittage de votre laboratoire dentaire ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours haute température avancées adaptées aux laboratoires dentaires. Grâce à une R&D exceptionnelle et à une fabrication en interne, nos produits — y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD — sont conçus avec de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Que vous visiez une résistance maximale, un temps de rotation rapide ou une sécurité accrue, les fours KINTEK offrent des performances fiables et des résultats cohérents. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre flux de travail de frittage et stimuler votre productivité !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Fours de frittage par étincelage et plasma SPS

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures