Lors de l'achat d'un four inerte, les principaux facteurs à évaluer sont sa taille et sa capacité, sa plage de température de fonctionnement, sa compatibilité avec des gaz inertes spécifiques, et la sophistication de ses systèmes de contrôle et de sécurité. Ces spécifications déterminent la capacité du four à protéger les matériaux sensibles des réactions atmosphériques comme l'oxydation pendant les processus de chauffage.

Le défi principal n'est pas simplement d'acheter un four, mais d'acquérir un système capable de créer et de maintenir un niveau spécifique de pureté atmosphérique. Vous devriez vous concentrer sur la manière dont les caractéristiques du four — sa construction, son système de purge et ses capteurs — fonctionnent ensemble pour éliminer de manière fiable l'oxygène et l'humidité afin de répondre à vos exigences de processus.

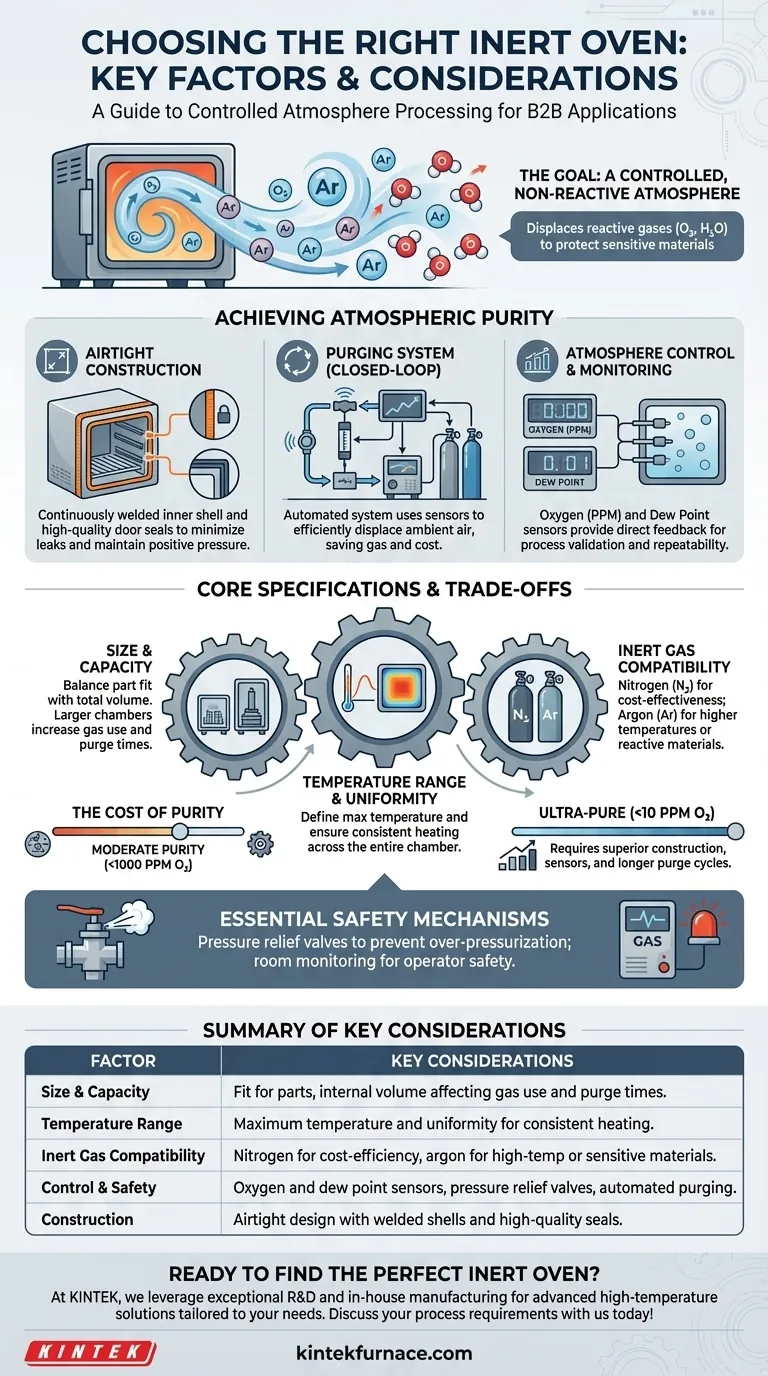

L'objectif : une atmosphère contrôlée et non réactive

Le but d'un four inerte est de remplacer les gaz réactifs d'une atmosphère standard (principalement l'oxygène et la vapeur d'eau) par un gaz non réactif comme l'azote ou l'argon. Comprendre comment un four y parvient est essentiel pour faire un choix éclairé.

Construction étanche : la première ligne de défense

La capacité du four à maintenir une pression positive sans fuite est sa caractéristique la plus fondamentale. Même une petite fuite contaminera l'atmosphère inerte et compromettra votre processus.

Recherchez une coque intérieure soudée en continu. Cette conception minimise les chemins de fuite potentiels par rapport aux joints pliés ou rivetés. Des joints de porte de haute qualité sont tout aussi importants pour maintenir l'intégrité de la chambre sur des milliers de cycles.

Le système de purge : élimination des contaminants

Un système de purge introduit le gaz inerte pour déplacer l'air ambiant. Un système de base peut avoir une simple vanne manuelle, tandis que les systèmes avancés offrent un contrôle précis.

Un système de contrôle du débit de gaz en boucle fermée est hautement souhaitable. Il utilise des capteurs pour automatiser le processus de purge, garantissant que le niveau d'oxygène cible est atteint efficacement, ce qui permet d'économiser des quantités importantes de gaz et de réduire les coûts d'exploitation.

Contrôle de l'atmosphère : surveillance et mesure

Vous ne pouvez pas contrôler ce que vous ne mesurez pas. Les capteurs du four sont la clé de la validation et de la répétabilité du processus.

Les capteurs d'oxygène fournissent une rétroaction directe sur la pureté de l'atmosphère interne, souvent mesurée en parties par million (PPM). Pour les processus sensibles à l'humidité, un capteur de point de rosée est essentiel pour surveiller et contrôler les niveaux d'humidité.

Spécifications principales pour correspondre à votre processus

Une fois que vous comprenez comment une atmosphère inerte est obtenue, vous pouvez évaluer les spécifications principales du four dans le contexte de votre application spécifique.

Taille et capacité interne

Considérez non seulement si vos pièces tiendront, mais aussi le volume interne total. Une chambre plus grande nécessite plus de gaz inerte et des temps de purge plus longs pour atteindre le niveau de pureté souhaité, ce qui a un impact direct sur le temps de cycle et les coûts d'exploitation.

Plage de température et uniformité

Définissez la température maximale requise par votre processus. Plus important encore, renseignez-vous sur l'uniformité de la température — la spécification qui garantit que la température est constante dans toute la chambre. Une mauvaise uniformité peut entraîner une qualité de produit incohérente.

Compatibilité des gaz inertes

La plupart des fours inertes sont conçus pour l'azote (N2), qui est rentable pour la majorité des applications. Pour les processus nécessitant des températures plus élevées ou travaillant avec des matériaux réactifs à l'azote, l'argon (Ar) est l'alternative courante, bien qu'il soit plus cher.

Comprendre les compromis et la sécurité

Un four inerte est un équipement complexe avec des compromis inhérents entre les performances, le coût et la sécurité.

Le coût de la pureté

Atteindre une atmosphère ultra-pure (par exemple, <10 PPM d'O2) est exponentiellement plus difficile et plus coûteux qu'une atmosphère modérément pure (par exemple, <1000 PPM). Cela nécessite une construction supérieure, des capteurs plus avancés et des cycles de purge plus longs et plus gourmands en gaz. Soyez réaliste quant à la pureté dont votre processus a réellement besoin.

Complexité opérationnelle

Ce ne sont pas de simples appareils marche/arrêt. Le fonctionnement correct d'un four inerte nécessite l'élaboration d'un processus validé et la formation des opérateurs sur le séquençage approprié des cycles de purge, de chauffage et de refroidissement afin de garantir à la fois la qualité du produit et la sécurité.

Mécanismes de sécurité essentiels

Étant donné que le four est pressurisé avec du gaz inerte, la sécurité est primordiale. Une soupape de surpression est non négociable pour éviter une surpression dangereuse. Les systèmes de surveillance des gaz pour la pièce environnante sont également essentiels pour protéger les opérateurs du risque d'asphyxie en cas de fuite importante.

Faire le bon choix pour votre application

Évaluez vos choix en alignant les capacités du four avec votre objectif de processus principal.

- Si votre objectif principal est la production à grand volume : Privilégiez les fours dotés de systèmes de purge de gaz automatisés et efficaces et d'une construction robuste pour minimiser le temps de cycle et la consommation de gaz.

- Si votre objectif principal est la R&D ou le traitement de matériaux très sensibles : Investissez dans un système avec une construction étanche supérieure et des capteurs avancés d'oxygène et d'humidité pour un contrôle atmosphérique maximal et l'enregistrement des données.

- Si votre objectif principal est la cohérence du processus : Mettez l'accent sur les fours avec une uniformité de température certifiée et des contrôles en boucle fermée pour garantir que chaque lot est traité dans des conditions identiques.

En fin de compte, la sélection du bon four inerte découle d'une définition claire des conditions atmosphériques requises par vos matériaux et du choix de l'équipement capable de fournir ces conditions de manière fiable et sûre.

Tableau récapitulatif :

| Facteur | Considérations clés |

|---|---|

| Taille et Capacité | Adaptation aux pièces, volume interne affectant la consommation de gaz et les temps de purge |

| Plage de Température | Température maximale et uniformité pour un chauffage constant |

| Compatibilité des Gaz Inertes | Azote pour l'efficacité des coûts, argon pour les hautes températures ou les matériaux sensibles |

| Contrôle et Sécurité | Capteurs d'oxygène et de point de rosée, soupapes de surpression, purge automatisée |

| Construction | Conception étanche avec des coques soudées et des joints de haute qualité |

Prêt à trouver le four inerte parfait pour votre laboratoire ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus avec un équipement fiable, sûr et efficace !

Guide Visuel

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 1200℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Que sont les conditions d'atmosphère inerte ? Obtenez pureté et contrôle dans vos processus

- Quels mécanismes de chauffage sont disponibles pour les fours à cornue ? Choisissez l'électrique ou le gaz pour des performances optimales

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment le four d'atmosphère de recuit de type boîte assure-t-il une bonne uniformité de température ? Optimisez votre processus de traitement thermique

- Quelles sont les considérations de coût lors de l'utilisation de l'argon dans les fours ? Équilibrer le prix et l'intégrité du matériau

- Comment un four électrique à haute température facilite-t-il le processus de frittage des céramiques 3Y-TZP ? Maîtriser la densification

- Comment un four de pyrolyse à haute température convertit-il les fibres EFB en biochar ? Maîtriser la carbonisation thermique précise

- Quel est le but du passage entre N2 et H2 dans le recuit de l'acier électrique ? Maîtriser le contrôle de l'atmosphère