Le choix d'un four de frittage est un investissement essentiel qui a un impact direct sur la qualité du produit, l'efficacité opérationnelle et votre rentabilité. La décision repose sur trois piliers fondamentaux : les matériaux spécifiques que vous traitez, le volume de production et la vitesse requis, et les contraintes opérationnelles de votre environnement, telles que le budget et les compétences de l'utilisateur.

Le four optimal n'est pas celui qui possède le plus de fonctionnalités, mais celui dont les capacités techniques — température, atmosphère et capacité — sont précisément alignées avec votre application spécifique. Un décalage dans l'un de ces domaines fondamentaux entraînera inévitablement une compromission de la qualité, une inefficacité du processus et un gaspillage de ressources.

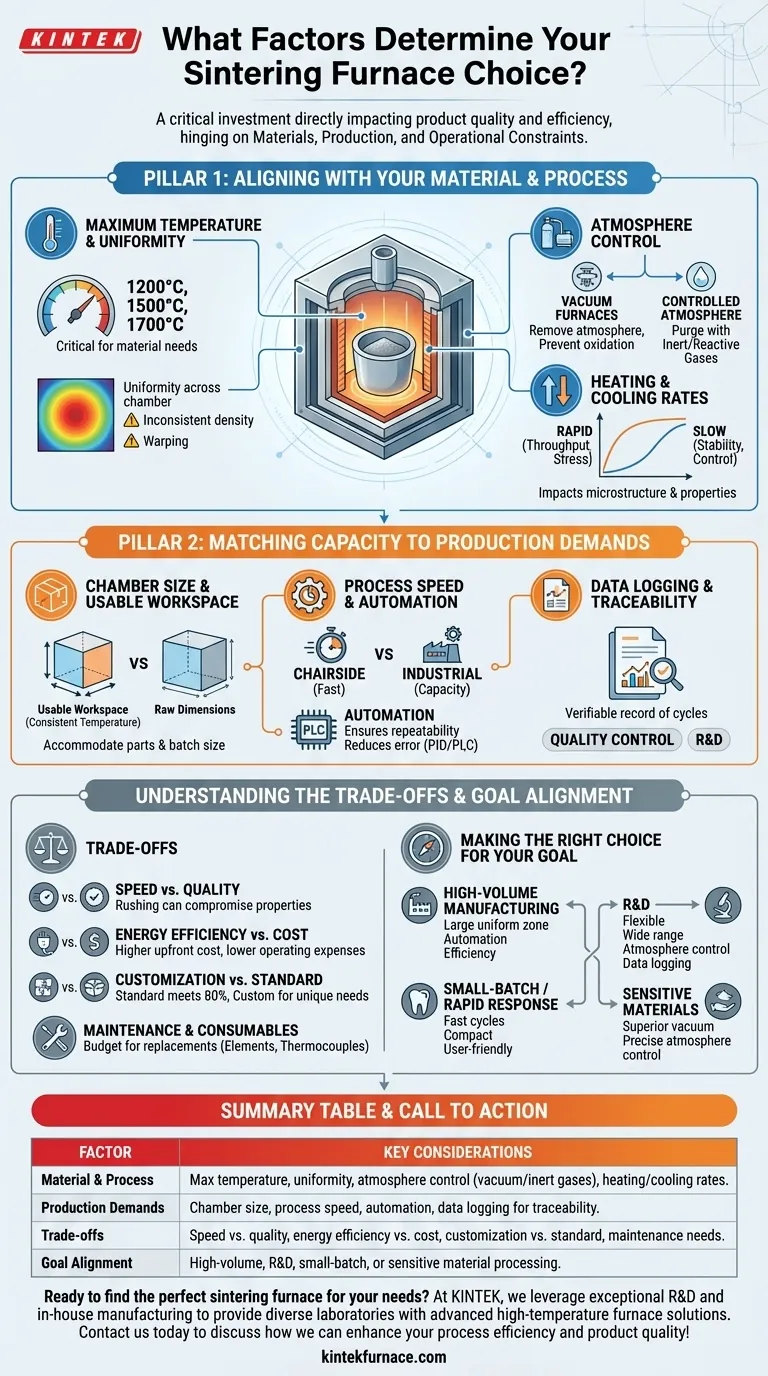

Pilier 1 : Alignement avec votre Matériau et votre Processus

La première et la plus critique étape consiste à définir les exigences non négociables du matériau que vous avez l'intention de fritter. Cela détermine les spécifications techniques fondamentales du four.

Température Maximale et Uniformité

Le four doit être capable d'atteindre et de maintenir en toute sécurité la température de frittage requise pour votre matériau. Les températures maximales de fonctionnement courantes sont de 1200°C, 1500°C et 1700°C.

L'uniformité de la température sur l'ensemble de la chambre est tout aussi importante. Une mauvaise uniformité peut entraîner une densité incohérente, une déformation ou un frittage incomplet dans différentes parties de votre lot.

Contrôle de l'Atmosphère

De nombreux matériaux, en particulier les métaux et certaines céramiques avancées, s'oxyderont ou réagiront indésirablement s'ils sont chauffés à l'air. Le contrôle de l'atmosphère est essentiel pour gérer l'environnement chimique pendant le cycle.

Vos options comprennent :

- Fours sous Vide : Éliminent l'atmosphère pour prévenir l'oxydation et la contamination. Le niveau de vide requis (par exemple, vide poussé ou ultra-vide) dépend de la sensibilité du matériau et des exigences de pureté.

- Fours à Atmosphère Contrôlée : Purge la chambre avec un gaz inerte (comme l'argon ou l'azote) pour déplacer l'oxygène ou introduit des gaz réactifs pour des traitements de surface spécifiques.

Vitesses de Chauffage et de Refroidissement

La vitesse à laquelle le four chauffe et refroidit a un impact significatif sur la microstructure et les propriétés finales du matériau.

Des vitesses de chauffage/refroidissement rapides augmentent le débit, mais peuvent induire un choc thermique ou des contraintes internes dans les pièces sensibles. Des rampes plus lentes et plus contrôlées sont souvent nécessaires pour assurer la stabilité dimensionnelle et des résultats constants.

Pilier 2 : Adapter la Capacité à vos Besoins de Production

Une fois les besoins en matériaux satisfaits, vous devez aligner les capacités du four avec votre flux de travail et vos objectifs de production.

Taille de la Chambre et Espace de Travail Utilisable

La taille interne de la chambre du four doit pouvoir accueillir vos pièces et la taille du lot. Considérez non seulement les dimensions brutes, mais aussi l'espace de travail utilisable — la zone qui maintient une uniformité de température constante.

Évaluez votre taille de lot typique et les dimensions de vos plus grandes pièces pour éviter un goulot d'étranglement dans la production.

Vitesse du Processus et Automatisation

Considérez votre débit requis. Un four pour applications dentaires au fauteuil privilégie des cycles extrêmement rapides, tandis qu'un four pour la production industrielle peut privilégier la capacité et la cohérence par rapport à la vitesse brute.

Les capacités d'automatisation des processus, allant des simples contrôleurs PID pour la régulation de la température aux systèmes PLC avancés, assurent la répétabilité et réduisent les risques d'erreur de l'opérateur. Ces systèmes peuvent gérer des programmes à plusieurs étapes avec un contrôle précis de la température, de l'atmosphère et des temps de maintien.

Enregistrement des Données et Traçabilité

Pour le contrôle qualité, la R&D et les environnements de production certifiés, la capacité d'enregistrer les données du processus est cruciale. Cela fournit un enregistrement vérifiable de chaque cycle de frittage, assurant la traçabilité et aidant à diagnostiquer tout problème de production.

Comprendre les Compromis

Chaque conception de four représente une série de compromis d'ingénierie. Comprendre ces compromis est essentiel pour faire un choix éclairé.

Vitesse vs. Qualité Finale

Bien que les cycles de frittage rapides soient attrayants pour la productivité, ils ne sont pas toujours idéaux. Se précipiter dans le processus peut entraîner un frittage incomplet ou des contraintes internes, compromettant les propriétés mécaniques de la pièce finale. Vérifiez toujours qu'un cycle « rapide » peut fournir la qualité dont vous avez besoin.

Efficacité Énergétique vs. Coût Initial

Les fours dotés d'une isolation avancée, d'éléments chauffants modernes et d'alimentations électriques efficaces consomment beaucoup moins d'énergie. Bien que ces modèles aient souvent un coût initial plus élevé, les économies réalisées sur les dépenses d'exploitation à long terme peuvent être substantielles, en particulier dans les environnements à haut volume.

Personnalisation vs. Modèles Standard

Un four standard, prêt à l'emploi, peut répondre à 80 % de vos besoins à un coût inférieur. Cependant, pour des processus ou des matériaux uniques, un four personnalisé avec des dimensions de chambre spécifiques, des options d'atmosphère ou des systèmes de contrôle peut être nécessaire pour obtenir des résultats optimaux.

Maintenance et Consommables

Un four n'est pas un achat unique. Budgétisez l'entretien continu et le remplacement des consommables tels que les éléments chauffants, les thermocouples et les joints d'étanchéité sous vide. Renseignez-vous sur la durée de vie et le coût de ces composants avant d'acheter.

Faire le Bon Choix pour Votre Objectif

Sélectionnez un four en alignant méthodiquement ses spécifications sur votre objectif principal.

- Si votre objectif principal est la fabrication à haut volume : Privilégiez un four avec une grande zone de chauffage uniforme, une automatisation robuste pour la répétabilité et une haute efficacité énergétique pour minimiser les coûts d'exploitation.

- Si votre objectif principal est la recherche et le développement (R&D) : Choisissez un four flexible avec une large plage de température, des options de contrôle d'atmosphère polyvalentes et des capacités complètes d'enregistrement des données.

- Si votre objectif principal est la production par petits lots ou à réponse rapide (par exemple, laboratoires dentaires) : Concentrez-vous sur des temps de cycle rapides, un encombrement compact et une interface conviviale pour minimiser la formation et les erreurs opérationnelles.

- Si votre objectif principal est le traitement de matériaux très sensibles ou réactifs : Investissez dans des niveaux de vide supérieurs et des systèmes de contrôle d'atmosphère précis et vérifiables pour garantir la pureté et l'intégrité du matériau.

En évaluant systématiquement vos besoins par rapport à ces principes fondamentaux, vous pouvez sélectionner un four qui servira de base fiable pour votre travail pour les années à venir.

Tableau Récapitulatif :

| Facteur | Considérations Clés |

|---|---|

| Matériau et Processus | Température maximale, uniformité, contrôle de l'atmosphère (vide/gaz inertes), vitesses de chauffage/refroidissement |

| Besoins de Production | Taille de la chambre, vitesse du processus, automatisation, enregistrement des données pour la traçabilité |

| Compromis | Vitesse vs qualité, efficacité énergétique vs coût, personnalisation vs modèles standard, besoins de maintenance |

| Alignement des Objectifs | Fabrication à haut volume, R&D, petits lots, ou traitement de matériaux sensibles |

Prêt à trouver le four de frittage parfait pour vos besoins ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre processus et la qualité de vos produits !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four à moufle de laboratoire avec levage par le bas

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie