Essentiellement, la faisabilité de l'électrification des fours rotatifs est limitée par des défis fondamentaux pour atteindre des températures très élevées à une échelle industrielle massive. Bien que techniquement possible pour des applications plus petites ou à basse température, la technologie actuelle de chauffage électrique a du mal à reproduire la densité de puissance brute et l'efficacité économique de la combustion de combustibles fossiles utilisée dans des procédés comme la fabrication de ciment.

La décision d'électrifier un four rotatif n'est pas un simple passage d'une source d'énergie à une autre. Elle représente un compromis fondamental entre les capacités de grand volume et de haute température de la combustion et la précision et la propreté de l'électricité, avec des conséquences techniques et économiques importantes.

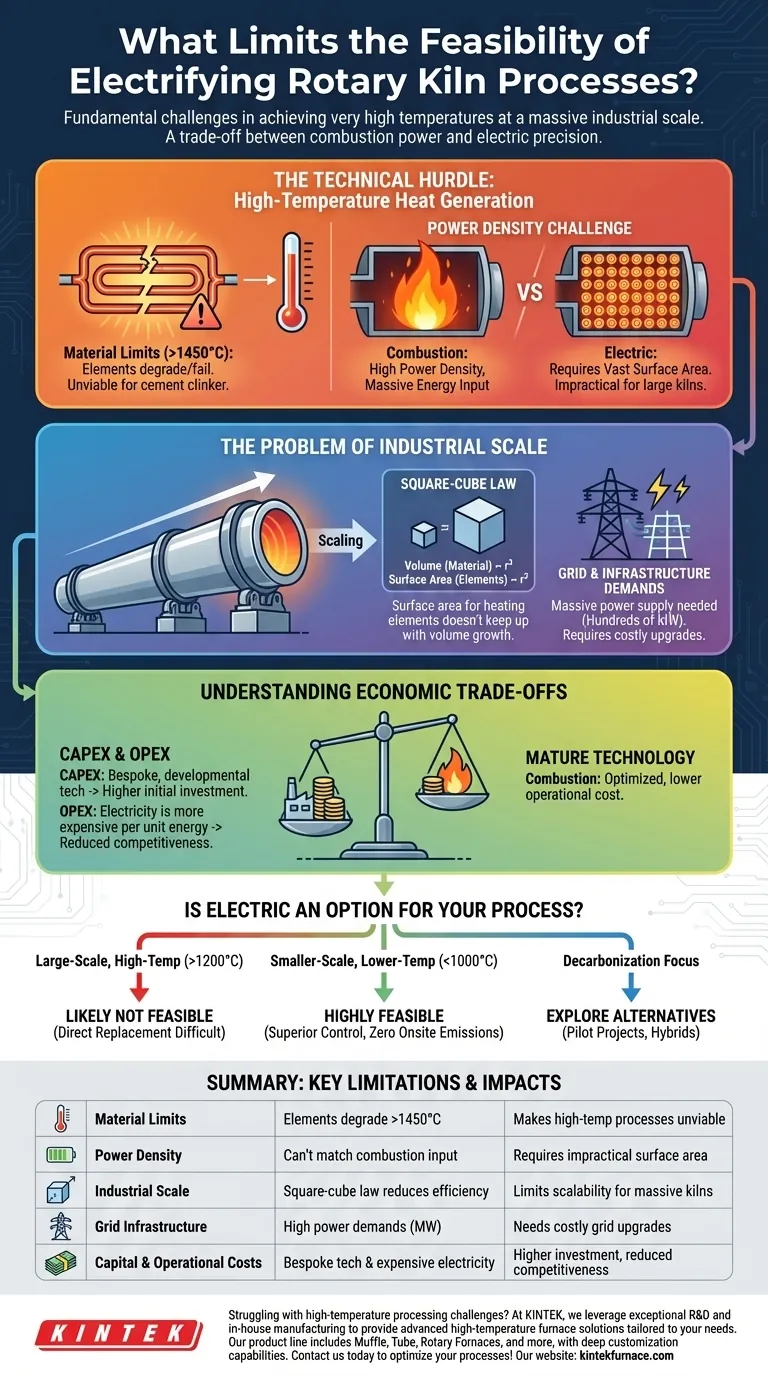

L'obstacle technique : la génération de chaleur à haute température

La barrière la plus significative est enracinée dans la physique de la génération et du transfert de chaleur. Les systèmes basés sur la combustion sont exceptionnellement efficaces pour produire et délivrer de vastes quantités d'énergie à haute température.

Limites matérielles des éléments chauffants

Les fours électriques dépendent d'éléments chauffants résistifs, qui convertissent l'électricité en chaleur. Ces éléments, souvent fabriqués à partir d'alliages spécialisés ou de matériaux comme le carbure de silicium, ont des températures de fonctionnement maximales.

Pour les procédés nécessitant des températures supérieures à 1450°C (2640°F), comme la production de clinker de ciment, de nombreux éléments chauffants conventionnels commencent à se dégrader, à ramollir ou à tomber en panne. Cela rend le remplacement électrique direct dans les applications les plus chaudes techniquement inviable avec la technologie actuelle disponible sur le marché.

Le défi de la densité de puissance

Une flamme de combustible fossile injecte une énorme quantité d'énergie (haute densité de puissance) directement dans le volume du four. Reproduire cet apport thermique avec de l'électricité est un problème d'ingénierie majeur.

Pour délivrer la même énergie, un four électrique nécessiterait une vaste surface d'éléments chauffants. Dans un très grand four, il n'y a tout simplement pas assez d'espace sur la paroi du four pour monter le nombre d'éléments nécessaires pour égaler la puissance d'un grand brûleur industriel.

Le problème de l'échelle industrielle

Les défis de la génération de chaleur sont amplifiés à mesure que la taille du four rotatif augmente. Les principes qui rendent les fours à combustion efficaces à grande échelle ne se traduisent pas directement en conceptions électriques.

Mise à l'échelle et la loi du carré-cube

Lorsque le diamètre d'un four augmente, son volume interne (la quantité de matière à traiter) croît à la puissance trois (le cube). Cependant, la surface de son enveloppe, où les éléments chauffants seraient montés, ne croît qu'à la puissance deux (le carré).

Cela signifie que pour les très grands fours, la surface disponible pour le chauffage électrique devient insuffisante pour chauffer le volume de matériau qui augmente rapidement à l'intérieur. C'est une limitation géométrique fondamentale.

Exigences du réseau et de l'infrastructure

Les processus industriels à grande échelle nécessitent une alimentation électrique immense et constante. Un seul grand four à ciment pourrait nécessiter des centaines de mégawatts de puissance, équivalant à la demande d'une petite ville.

L'électrification d'une telle installation nécessiterait des améliorations massives du réseau électrique local et la construction de sous-stations dédiées, ce qui représente une barrière logistique et financière formidable.

Comprendre les compromis économiques

Même lorsque c'est techniquement possible, l'électrification doit avoir un sens économique. La comparaison entre les coûts d'investissement et les coûts d'exploitation des fours électriques et à combustion est un facteur décisif.

Dépenses d'investissement (CAPEX) élevées

Les fours rotatifs à combustion sont une technologie mature et optimisée. En revanche, un four électrique à haute température et à grande échelle est essentiellement un équipement de développement sur mesure.

Les coûts de recherche, d'ingénierie et de fabrication d'un tel système sont substantiellement plus élevés que ceux d'un four conventionnel, ce qui entraîne un investissement initial beaucoup plus important.

La réalité des dépenses d'exploitation (OPEX)

Dans la plupart des marchés de l'énergie mondiaux, l'électricité est significativement plus chère par unité d'énergie (par exemple, dollar par kilowatt-heure) que le gaz naturel (dollar par therm/MMBtu).

Cette différence de prix signifie que même si un four électrique fonctionne avec une efficacité thermique plus élevée, le coût journalier total de l'énergie peut rendre le produit final non compétitif sur le marché. La viabilité économique dépend souvent entièrement des prix régionaux de l'énergie et de la présence de taxes carbone importantes qui pénalisent l'utilisation des combustibles fossiles.

L'électricité est-elle une option pour votre processus ?

La décision d'électrifier n'est pas un "oui" ou un "non" universel. Elle dépend entièrement des exigences spécifiques de votre processus.

- Si votre objectif principal est un processus à grande échelle et à haute température (>1200°C) : La technologie actuelle des fours électriques n'est probablement pas un remplacement direct viable pour votre système de combustion existant.

- Si votre objectif principal est un processus à petite échelle et à basse température (<1000°C) : L'électrification est hautement réalisable et peut offrir un contrôle de température supérieur, une meilleure qualité de produit et zéro émission sur site.

- Si votre objectif principal est la décarbonation à tout prix : Vous devriez enquêter sur les projets pilotes, les systèmes hybrides (utilisant l'électricité pour le préchauffage) ou les technologies alternatives au four rotatif lui-même.

En fin de compte, la faisabilité de l'électrification d'un four rotatif dépend d'une évaluation lucide de vos réalités spécifiques en matière de température, d'échelle et d'économie.

Tableau récapitulatif :

| Facteur | Limitation | Impact |

|---|---|---|

| Limites matérielles | Les éléments chauffants se dégradent au-delà de 1450°C | Rend les procédés à haute température comme la production de ciment non viables |

| Densité de puissance | Les éléments électriques ne peuvent pas égaler l'apport énergétique de la combustion | Nécessite une surface irréaliste dans les grands fours |

| Échelle industrielle | La loi du carré-cube réduit l'efficacité du chauffage | Limite l'évolutivité pour les fours massifs |

| Infrastructure réseau | Fortes demandes de puissance (par exemple, des centaines de MW) | Nécessite des mises à niveau coûteuses du réseau |

| Coûts d'investissement | Les fours électriques sont sur mesure et en développement | Investissement initial plus élevé que les fours à combustion |

| Coûts opérationnels | L'électricité est plus chère par unité d'énergie | Augmente les coûts des produits, réduisant la compétitivité |

Vous rencontrez des défis de traitement à haute température ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous soyez en recherche ou en production industrielle, nous pouvons vous aider à optimiser vos processus pour l'efficacité et la précision. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent bénéficier à votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température