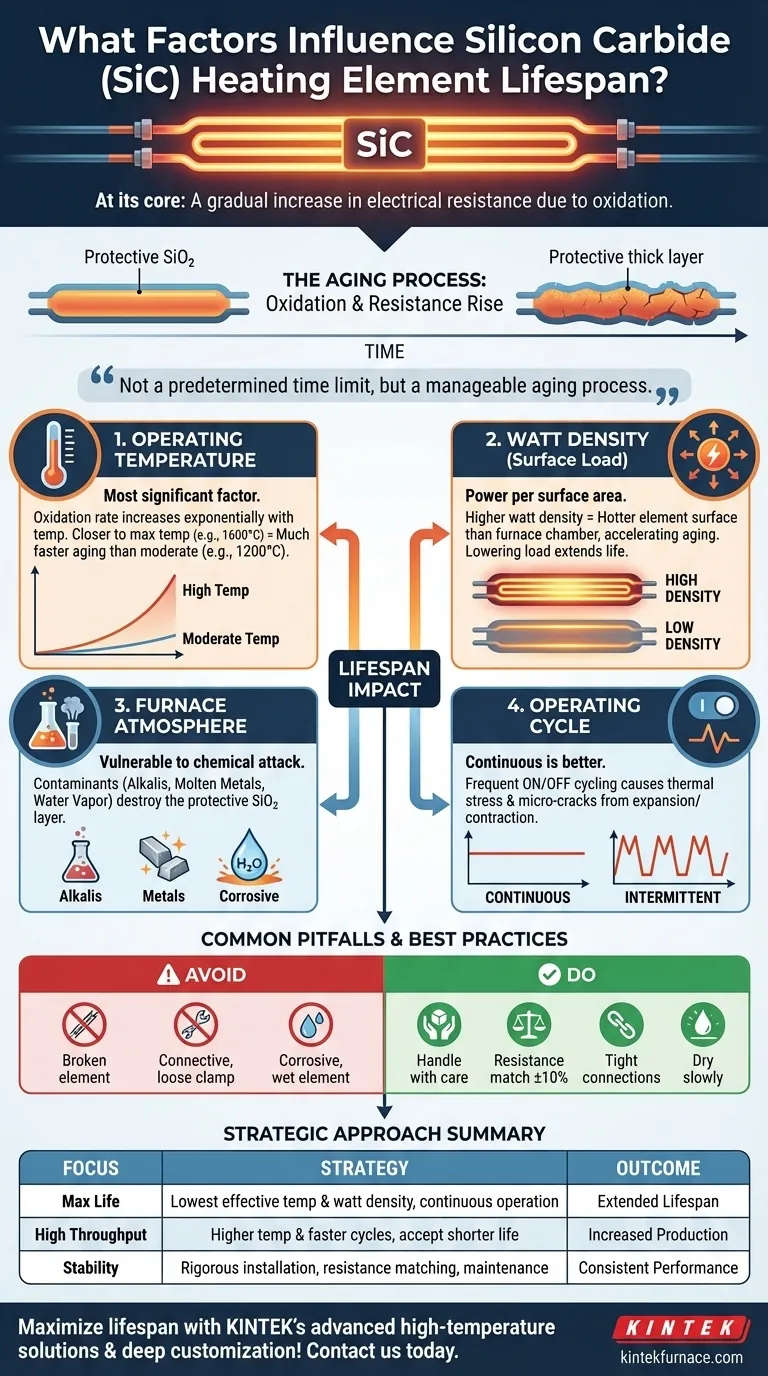

Au fond, la durée de vie d'un élément chauffant en carbure de silicium (SiC) est déterminée par le taux auquel sa résistance électrique augmente par oxydation. Ce processus de vieillissement n'est pas fixe ; il est directement accéléré ou ralenti par une poignée de facteurs opérationnels et environnementaux critiques. Les principales influences sont la température de fonctionnement, la densité de puissance (charge de surface), la composition chimique de l'atmosphère du four et la nature du cycle de fonctionnement.

Le défi central dans la gestion de la durée de vie des éléments en SiC est de contrôler le processus lent et inévitable d'oxydation. Bien que ces éléments soient conçus pour des températures extrêmes, leur longévité est le résultat direct de la manière dont vous gérez leur environnement de fonctionnement et leur charge électrique, et non d'une limite de temps prédéterminée.

Le processus de vieillissement fondamental : l'oxydation

Le carbure de silicium ne « grille » pas simplement comme une ampoule. Au lieu de cela, il vieillit par un processus chimique prévisible.

La couche d'oxyde protectrice et limitative

Lorsqu'il est chauffé en présence d'oxygène, la surface de l'élément en SiC forme une fine couche protectrice de dioxyde de silicium (SiO₂). Cette couche est cruciale, car elle protège le SiC sous-jacent d'une oxydation rapide et destructrice.

Cependant, cette couche de SiO₂ est moins conductrice électriquement que le matériau SiC. Au fur et à mesure que l'élément est utilisé, cette couche s'épaissit lentement, provoquant une augmentation de la résistance électrique totale de l'élément.

Atteindre la fin de vie

Un élément est généralement considéré comme ayant atteint la fin de sa vie utile lorsque sa résistance a augmenté au point que l'alimentation électrique disponible ne peut plus fournir suffisamment de tension pour atteindre la température de fonctionnement souhaitée. Il s'agit d'un déclin progressif, et non d'une panne soudaine.

Facteurs clés contrôlant la durée de vie des éléments

Vous pouvez influencer directement le taux de ce processus de vieillissement en contrôlant plusieurs variables clés.

Température de fonctionnement

C'est le facteur le plus important. Le taux d'oxydation augmente de façon exponentielle avec la température. Faire fonctionner un élément près de sa température nominale maximale (par exemple, 1600 °C) le fera vieillir beaucoup plus rapidement que de le faire fonctionner à une température plus modérée (par exemple, 1200 °C).

Densité de puissance (Charge de surface)

La densité de puissance est la quantité d'énergie appliquée à la surface de l'élément (watts par pouce carré ou cm²). Une densité de puissance plus élevée signifie que l'élément doit fonctionner plus chaud pour dissiper cette énergie dans le four.

Même dans le même four, un élément avec une densité de puissance élevée aura une température de surface nettement plus chaude que la température de la chambre du four, accélérant son vieillissement. La réduction de la densité de puissance est une stratégie clé pour prolonger la durée de vie.

Atmosphère du four et contamination

L'environnement chimique à l'intérieur du four a un impact profond. Bien que les éléments en SiC soient robustes, ils sont vulnérables à des attaques chimiques spécifiques qui peuvent détruire la couche protectrice de SiO₂ ou corroder l'élément lui-même.

Les contaminants courants comprennent :

- Oxydes alcalins et alcalino-terreux : Ils réagissent avec le SiC à des températures supérieures à 1300 °C, formant des silicates qui dégradent l'élément.

- Métaux fondus : Le contact direct avec certains métaux en fusion comme le cobalt, le nickel et le fer peut entraîner une corrosion rapide.

- Vapeur d'eau : Un excès de vapeur d'eau peut accélérer le processus d'oxydation, augmentant le taux d'augmentation de la résistance.

Cycle de fonctionnement (Continu ou intermittent)

Le fonctionnement continu à une température stable est beaucoup moins dommageable que le cyclage intermittent (marche/arrêt). Chaque fois que l'élément refroidit et se réchauffe, la dilatation et la contraction thermiques créent un stress mécanique sur l'élément et sa couche d'oxyde protectrice, provoquant potentiellement des microfissures qui exposent du SiC frais à l'oxydation.

Pièges courants et meilleures pratiques d'installation

Une défaillance prématurée est souvent causée par des erreurs évitables lors de l'installation et de la manipulation plutôt que par le processus de vieillissement lui-même.

Le facteur fragilité

Les éléments en SiC sont céramiques et donc durs mais très cassants. Ils doivent être manipulés avec un soin extrême lors de l'installation et ne doivent pas être soumis à des chocs ou des contraintes mécaniques. La chute d'un élément ou le forcer dans des ouvertures de four mal alignées provoquera sa défaillance.

L'importance de l'appariement des résistances

Pour un chauffage uniforme et une charge équilibrée, tous les éléments d'une même zone de contrôle doivent avoir des valeurs de résistance similaires, généralement dans une tolérance de +/- 10 %. Si un nouvel élément à faible résistance est mélangé à d'anciens éléments à haute résistance, le nouvel élément tirera une part disproportionnée de la puissance, surchauffera et tombera rapidement en panne.

Intégrité de la connexion électrique

Assurez-vous que les pinces et les sangles de connexion établissent un contact ferme et propre avec les extrémités aluminisées de l'élément. Une connexion desserrée peut provoquer un arc électrique, qui surchauffera et détruira le point de connexion, entraînant la défaillance de l'élément.

Contamination par l'humidité

Les éléments doivent être stockés dans un endroit sec. S'ils absorbent de l'humidité, ils doivent être séchés lentement en les chauffant à basse température (environ 100-200 °C) pendant plusieurs heures avant de monter en puissance. Le chauffage rapide d'un élément humide peut provoquer sa fissuration.

Maximiser la durée de vie : une approche stratégique

Vos objectifs opérationnels détermineront votre stratégie de gestion de la durée de vie des éléments.

- Si votre objectif principal est la durée de vie maximale de l'élément : Fonctionnez à la température et à la densité de puissance les plus basses efficaces pour votre processus, et privilégiez le fonctionnement continu par rapport au cyclage fréquent.

- Si votre objectif principal est le débit maximal : Acceptez que fonctionner à des températures plus élevées et avec des cycles plus rapides raccourcira la durée de vie de l'élément et budgétisez des remplacements plus fréquents en conséquence.

- Si votre objectif principal est le traitement dans des atmosphères agressives : Soyez vigilant quant à l'identification et à l'atténuation des sources de contaminants chimiques et assurez-vous que votre four est bien ventilé.

- Si votre objectif principal est la stabilité opérationnelle : Mettez en œuvre un protocole rigoureux d'installation et de maintenance, en vous concentrant sur une manipulation prudente, l'appariement des résistances et des connexions électriques sécurisées.

En fin de compte, considérer vos éléments chauffants comme des actifs gérables plutôt que comme de simples consommables est la clé pour maximiser leur valeur et leurs performances.

Tableau récapitulatif :

| Facteur | Impact sur la durée de vie |

|---|---|

| Température de fonctionnement | Des températures plus élevées accélèrent exponentiellement l'oxydation, réduisant la durée de vie |

| Densité de puissance | Une charge de surface accrue augmente la température, accélérant le vieillissement |

| Atmosphère du four | Les contaminants tels que les alcalins et l'humidité peuvent dégrader la couche d'oxyde protectrice |

| Cycle de fonctionnement | Le cyclage fréquent marche/arrêt provoque un stress thermique, raccourcissant la durée de vie |

Maximisez la durée de vie de vos éléments chauffants en carbure de silicium grâce aux solutions avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, vous aidant à contrôler des facteurs tels que la température et l'atmosphère pour une durée de vie des éléments plus longue et une meilleure efficacité. Ne laissez pas les pannes prématurées vous ralentir — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à votre laboratoire !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection