Bien qu'étant une technique puissante pour créer des films haute performance, le dépôt chimique en phase vapeur (CVD) est limité par plusieurs facteurs clés. Ses exigences de haute température limitent son utilisation aux matériaux résistants à la chaleur, le processus recouvre toutes les surfaces exposées sans possibilité de masquer des zones spécifiques, et les dimensions physiques de la chambre restreignent la taille et la quantité de pièces pouvant être traitées à la fois. Ces facteurs, combinés à la complexité du processus et aux préoccupations de sécurité, définissent ses limites pratiques.

Les défis du dépôt chimique en phase vapeur ne sont pas seulement des obstacles techniques ; ce sont des compromis opérationnels fondamentaux impliquant la compatibilité des matériaux, l'échelle du processus, la sécurité et le coût. Comprendre ces limites est essentiel pour déterminer si le CVD est une solution viable et efficace pour votre application spécifique.

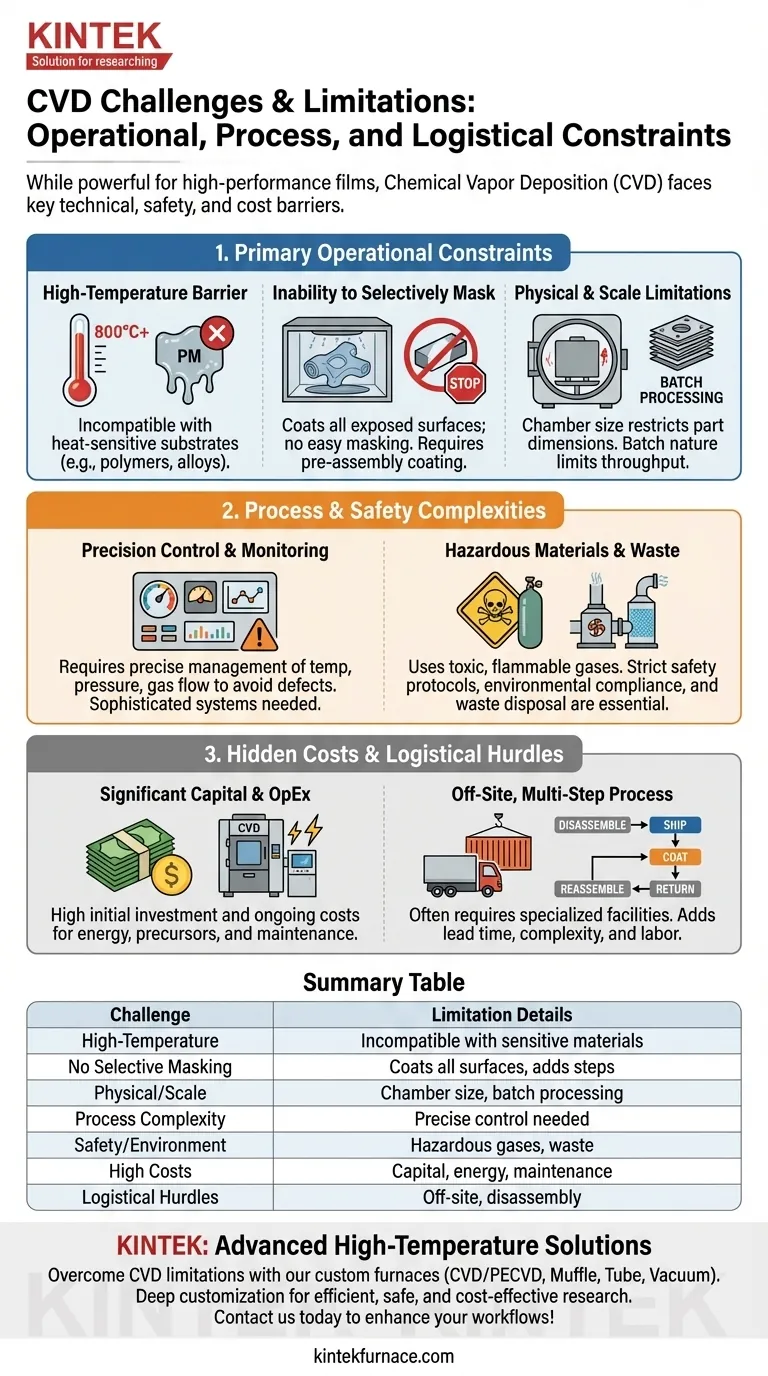

Analyse des principales contraintes opérationnelles

Pour évaluer correctement le CVD, vous devez d'abord comprendre ses limites physiques et thermiques inhérentes. Ces contraintes dictent souvent si le processus convient à un matériau ou à une échelle de production donnée dès le départ.

La barrière de la haute température

De nombreux processus CVD nécessitent des températures élevées, souvent plusieurs centaines de degrés Celsius, pour initier les réactions chimiques qui forment le film souhaité.

Cette chaleur intense est incompatible avec les substrats sensibles à la température comme les polymères ou certains alliages métalliques, qui pourraient fondre, se déformer ou perdre leur intégrité structurelle. Cela limite fondamentalement la gamme des matériaux qui peuvent être revêtus avec succès.

Incapacité à masquer sélectivement

Le CVD est un processus « tout ou rien » qui recouvre chaque surface exposée aux gaz précurseurs à l'intérieur de la chambre de réaction.

Il n'existe pas de méthode simple ou standard pour masquer des zones spécifiques afin d'empêcher le revêtement. Cela signifie que les composants doivent souvent être revêtus individuellement avant l'assemblage, ce qui ajoute de la complexité au flux de travail de fabrication.

Limites physiques et d'échelle

Le dépôt se produit à l'intérieur d'une chambre à vide scellée, et les dimensions de cette chambre dictent la taille maximale de toute pièce pouvant être revêtue.

De plus, la capacité de la chambre limite le nombre de pièces pouvant être traitées en une seule fois. Cette dépendance au traitement par lots peut augmenter les délais et réduire le débit, en particulier pour la fabrication à grand volume.

Comprendre les complexités du processus et de la sécurité

Au-delà de ses limites physiques, le CVD est un processus techniquement exigeant qui nécessite un investissement important dans les systèmes de contrôle, l'infrastructure de sécurité et la surveillance experte.

Le besoin de contrôle de précision

La qualité d'un film CVD dépend de la gestion précise de multiples variables, notamment la température, la pression, les concentrations de gaz et les débits.

Même des écarts mineurs par rapport aux paramètres optimaux peuvent entraîner des défauts de film, une mauvaise adhérence ou une épaisseur incohérente. Cela nécessite des systèmes de contrôle sophistiqués et une surveillance rigoureuse du processus.

Manipulation de matériaux dangereux

Les produits chimiques précurseurs utilisés dans le CVD sont souvent des gaz toxiques, inflammables ou corrosifs.

La manipulation de ces matériaux nécessite des équipements spécialisés, des systèmes de sécurité inviolables et un personnel hautement qualifié pour atténuer les risques. Des protocoles de sécurité stricts sont non négociables.

Gestion environnementale et des déchets

Le processus CVD peut générer des sous-produits dangereux, y compris des gaz précurseurs n'ayant pas réagi et d'autres composés volatils.

Une ventilation d'échappement efficace, des systèmes de lavage de gaz et une élimination appropriée des déchets sont essentiels pour la conformité environnementale et la sécurité au travail, ce qui augmente les frais généraux d'exploitation.

Les coûts cachés et les obstacles logistiques

Le coût total de l'utilisation du CVD s'étend au-delà de l'équipement lui-même. Les réalités logistiques et financières peuvent en faire un choix difficile pour de nombreux projets.

Coûts d'investissement et d'exploitation importants

L'investissement initial pour l'équipement CVD — y compris la chambre de réaction, les pompes à vide et les systèmes de manipulation de gaz — est substantiel.

Les coûts d'exploitation continus sont également élevés en raison de la consommation d'énergie pour le chauffage, du prix des gaz précurseurs de haute pureté et de la maintenance des systèmes complexes de sécurité et de gestion des déchets.

Un processus multi-étapes et hors site

Le CVD n'est généralement pas un processus qui peut être effectué sur un sol d'usine standard. Il nécessite une installation dédiée et spécialisée.

Cette nature hors site introduit des défis logistiques, nécessitant que les pièces soient expédiées pour le revêtement. De plus, les produits complexes doivent souvent être entièrement démontés en composants individuels pour le revêtement, puis réassemblés, ce qui ajoute du temps et de la main-d'œuvre importants au cycle de production global.

Le CVD est-il le bon choix pour votre application ?

Choisir la bonne technologie de revêtement nécessite d'équilibrer ses capacités par rapport à ses limites. Utilisez ces points comme guide pour déterminer si le CVD correspond aux objectifs de votre projet.

- Si votre objectif principal est la qualité de film ultime sur un substrat résistant à la chaleur : Le CVD reste un choix privilégié malgré sa complexité, car il produit des revêtements exceptionnellement purs, denses et conformes.

- Si vous travaillez avec des matériaux sensibles à la température tels que les polymères ou certains alliages : Vous devez envisager des alternatives telles que le CVD assisté par plasma (PECVD) ou le dépôt physique en phase vapeur (PVD), qui fonctionnent à des températures plus basses.

- Si vous avez besoin de revêtir des composants très grands ou si vous avez besoin d'une production à haut volume : La nature par lots et les limitations de taille de chambre du CVD peuvent rendre d'autres méthodes de revêtement plus économiques et pratiques.

- Si la simplicité opérationnelle et le traitement sur site sont critiques : Les frais généraux logistiques, de sécurité et de coût du CVD le rendent moins adapté ; des méthodes plus simples pourraient mieux convenir si elles répondent à vos besoins de qualité.

En pesant ces contraintes pratiques par rapport à vos objectifs de matériaux et de performance, vous pouvez prendre une décision claire et confiante.

Tableau récapitulatif :

| Défi | Détails de la limitation |

|---|---|

| Barrière de la haute température | Incompatible avec les matériaux sensibles à la chaleur comme les polymères, limitant les options de substrat. |

| Incapacité à masquer sélectivement | Recouvre toutes les surfaces exposées, nécessitant un revêtement avant assemblage et ajoutant des étapes de fabrication. |

| Limites physiques et d'échelle | La taille de la chambre restreint les dimensions des pièces et le traitement par lots réduit le débit. |

| Complexité du processus | Nécessite un contrôle précis de la température, de la pression et du débit de gaz pour éviter les défauts de film. |

| Préoccupations de sécurité et environnementales | Implique des gaz dangereux et des sous-produits, nécessitant une manipulation spécialisée et une gestion des déchets. |

| Coûts élevés | Investissement en capital important et dépenses d'exploitation continues pour l'énergie et la maintenance. |

| Obstacles logistiques | Nécessite souvent un traitement hors site, ce qui augmente les délais et les besoins de démontage. |

Vous êtes confronté aux limitations du CVD pour les applications à haute température de votre laboratoire ? KINTEK est spécialisé dans les solutions de fours haute température avancés, y compris les systèmes CVD/PECVD, les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère. Grâce à une R&D exceptionnelle et à une fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques, assurant des processus efficaces, sûrs et rentables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos flux de travail de revêtement et surmonter ces défis !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses