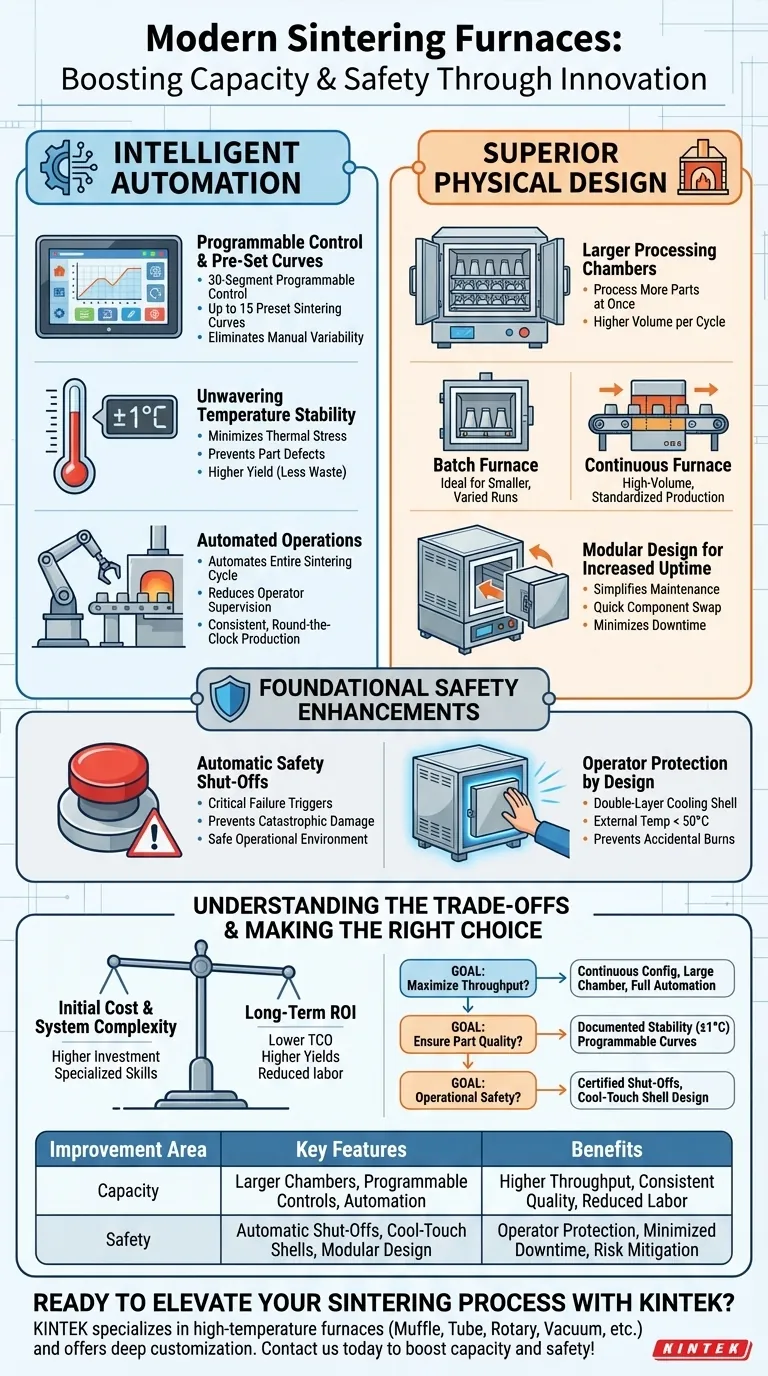

En bref, les fours de frittage modernes ont connu des améliorations significatives en matière de capacité et de sécurité, grâce à deux forces principales : l'automatisation intelligente et une conception physique supérieure. Ces avancées incluent des chambres de traitement plus grandes, des systèmes de contrôle très précis avec des courbes programmables, et des mécanismes de sécurité intégrés comme les arrêts automatiques et les coques externes froides au toucher.

L'évolution fondamentale des fours de frittage ne se limite pas à les rendre plus grands ou plus sûrs de manière isolée. Il s'agit d'intégrer des contrôles logiciels intelligents à une ingénierie physique robuste pour transformer le frittage d'un art à forte variabilité en une science de fabrication prévisible, efficace et fiable.

Augmentation de la capacité grâce à l'automatisation intelligente

Les avancées les plus significatives en matière de productivité proviennent de la capacité du four à penser et à agir avec une intervention humaine minimale. Cela garantit la rapidité, la répétabilité et un rendement plus élevé de pièces de qualité.

Contrôle programmable et courbes préétablies

Les fours modernes sont équipés de contrôleurs avancés, souvent commandés via un simple écran tactile couleur. Avec des capacités telles que le contrôle programmable à 30 segments et jusqu'à 15 courbes de frittage préétablies, les opérateurs peuvent exécuter des profils de chauffage et de refroidissement complexes à plusieurs étapes avec une parfaite cohérence.

Cela réduit considérablement le temps de configuration et élimine la variabilité due aux ajustements manuels, garantissant que chaque lot est traité dans des conditions idéales.

Stabilité de température inébranlable

Un facteur clé de la capacité de production est le rendement — le nombre de pièces utilisables par cycle. Les fours modernes atteignent une stabilité de température exceptionnelle, se maintenant souvent à ±1°C du point de consigne.

Cette précision minimise le stress thermique et prévient les défauts de pièces, le gauchissement ou le frittage incomplet. Moins de pièces rejetées signifie une production effective plus élevée et moins de gaspillage de matériaux et d'énergie.

Opérations automatisées

Les systèmes de contrôle intelligents automatisent l'ensemble du cycle de frittage, depuis la mise sous vide initiale dans les modèles sous vide jusqu'à l'étape finale de refroidissement. Cela réduit le besoin de supervision constante de l'opérateur, libérant la main-d'œuvre qualifiée pour d'autres tâches à valeur ajoutée et permettant une production plus constante, 24 heures sur 24.

Amélioration de la capacité grâce à une conception physique supérieure

Au-delà du système de contrôle, la construction physique du four est conçue pour un débit plus élevé et une plus grande disponibilité opérationnelle.

Chambres de traitement plus grandes

La manière la plus directe d'augmenter la capacité est de traiter plus de pièces à la fois. Les fabricants proposent désormais des fours avec des chambres internes significativement plus grandes, permettant un volume de produit plus élevé en un seul cycle de frittage, ce qui augmente directement la productivité.

Configurations par lots ou continues

La flexibilité de la conception permet aux installations d'adapter le four à leur flux de travail spécifique. Les fours par lots sont idéaux pour les petites séries de production variées, tandis que les fours continus sont conçus pour la fabrication en grand volume et standardisée où les pièces se déplacent constamment à travers les zones de chaleur.

Le choix de la bonne configuration est essentiel pour optimiser le flux de production et maximiser la capacité de l'usine.

Conception modulaire pour une disponibilité accrue

Les fours modernes présentent souvent une conception modulaire. Cela simplifie considérablement la maintenance, la réparation et le dépannage.

Lorsqu'un composant tombe en panne, il peut être rapidement remplacé, minimisant ainsi les temps d'arrêt de l'équipement. Plus de temps de fonctionnement se traduit directement par plus de temps de production et une capacité globale plus élevée.

Améliorations fondamentales de la sécurité

Parallèlement à la performance, la sécurité de l'opérateur est devenue un pilier central de la conception. Les fours modernes intègrent plusieurs couches de protection, passant des alertes réactives aux systèmes de sécurité proactifs et automatisés.

Arrêts de sécurité automatiques

Ces fours sont équipés de mécanismes qui arrêtent automatiquement le système en cas de défaillance critique. Cela inclut des déclencheurs pour les surtempératures, les surpressions ou les interruptions d'eau de refroidissement, empêchant ainsi des dommages catastrophiques à l'équipement et garantissant un environnement opérationnel sûr.

Protection de l'opérateur par conception

L'ingénierie physique joue un rôle crucial dans la sécurité quotidienne. Des caractéristiques telles qu'une coque de refroidissement à double couche maintiennent la température de la surface externe du four en dessous de 50°C, même lorsque les températures internes sont extrêmes. Cette conception prévient les brûlures accidentelles et rend la zone de travail immédiate plus sûre pour le personnel.

Comprendre les compromis

Bien que ces avancées offrent des avantages évidents, elles nécessitent une attention particulière.

Coût initial vs. ROI à long terme

Les fours équipés d'automatisation avancée, de contrôles de précision et de fonctions de sécurité robustes entraînent un investissement initial plus élevé. Le compromis est un coût total de possession significativement inférieur sur la durée de vie de l'équipement, grâce à des rendements plus élevés, une main-d'œuvre réduite, une consommation d'énergie plus faible et une plus grande disponibilité.

Complexité du système et maintenance

Alors que les conceptions modulaires simplifient les réparations, les systèmes sous-jacents sont plus complexes que leurs prédécesseurs. Le dépannage de l'électronique avancée ou des logiciels de contrôle peut nécessiter des techniciens dotés de compétences spécialisées, un facteur à prendre en compte pour la planification et la formation à la maintenance.

Faire le bon choix pour votre objectif

Le meilleur four dépend entièrement de votre principal objectif opérationnel.

- Si votre objectif principal est de maximiser le débit : Priorisez une configuration continue avec la chambre la plus grande possible et des contrôles entièrement automatisés pour minimiser les temps de cycle et de chargement.

- Si votre objectif principal est d'assurer la qualité des pièces : Investissez dans un système avec une stabilité de température documentée (±1°C) et des courbes de frittage hautement programmables.

- Si votre objectif principal est la sécurité opérationnelle et la réduction des risques : Sélectionnez un four avec des arrêts automatiques certifiés et une conception de coque externe froide au toucher.

En fin de compte, ces améliorations modernes vous permettent de traiter le frittage comme une étape précise et contrôlée de votre processus de fabrication.

Tableau récapitulatif :

| Domaine d'amélioration | Caractéristiques clés | Avantages |

|---|---|---|

| Capacité | Chambres plus grandes, commandes programmables, automatisation | Débit plus élevé, qualité constante, main-d'œuvre réduite |

| Sécurité | Arrêts automatiques, coques froides au toucher, conception modulaire | Protection de l'opérateur, temps d'arrêt minimisé, réduction des risques |

Prêt à améliorer votre processus de frittage avec des solutions de fours de pointe ? KINTEK est spécialisé dans les fours à haute température, y compris les fours à moufle, tubulaires, rotatifs, à vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions avancées peuvent augmenter votre capacité, améliorer la sécurité et fournir des résultats supérieurs pour votre laboratoire ou votre installation de fabrication !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique