Dans les applications industrielles, deux des éléments chauffants à haute température les plus courants sont le carbure de silicium (SiC) et le disiliciure de molybdène (MoSi2). Ces matériaux céramiques avancés sont choisis pour leur capacité à fonctionner de manière fiable à des températures où les éléments métalliques traditionnels échoueraient.

Le choix entre un élément chauffant industriel est rarement une question de trouver le « meilleur », mais plutôt d'adapter les propriétés uniques du matériau aux exigences spécifiques du procédé. La décision repose sur un équilibre critique entre la température maximale, les conditions atmosphériques et la durabilité opérationnelle.

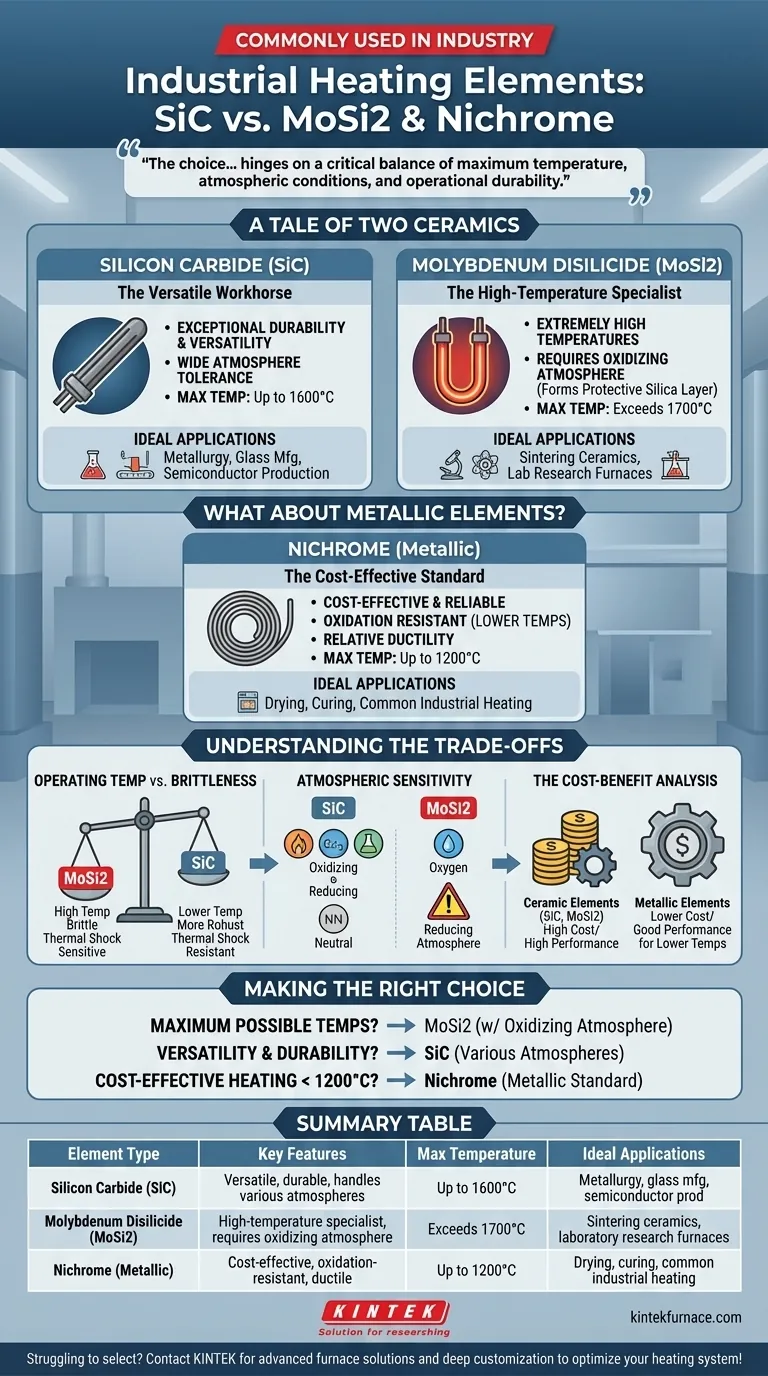

Une histoire de deux céramiques : SiC contre MoSi2

Bien que le SiC et le MoSi2 soient à base de céramique, ils jouent des rôles différents dans les environnements à haute température. Comprendre leurs caractéristiques fondamentales est la première étape pour faire un choix éclairé.

Carbure de silicium (SiC) : Le cheval de bataille polyvalent

Les éléments en carbure de silicium sont réputés pour leur durabilité et leur polyvalence exceptionnelles. Ils sont largement utilisés dans divers secteurs, notamment la métallurgie, la fabrication de verre et la production de semi-conducteurs.

Leur principale force réside dans leur capacité à fonctionner dans une grande variété d'atmosphères de four. Cela en fait un choix fiable et polyvalent pour de nombreuses applications à haute température.

Disiliciure de molybdène (MoSi2) : Le spécialiste des hautes températures

Les éléments en disiliciure de molybdène sont conçus dans un but principal : atteindre des températures de fonctionnement extrêmement élevées, dépassant souvent celles possibles avec le SiC.

À haute température dans une atmosphère oxydante, le MoSi2 forme une couche protectrice de verre de silice à sa surface. Cette couche « se répare » elle-même, empêchant une oxydation ultérieure de l'élément et lui permettant de fonctionner dans une chaleur extrême pour des procédés tels que la cuisson de céramiques avancées ou dans des fours de recherche en laboratoire.

Qu'en est-il des éléments métalliques ?

Il est essentiel de noter que les éléments céramiques sont généralement réservés aux applications à très haute température. Pour un grand nombre de procédés industriels, les éléments métalliques sont la norme.

Le rôle du Nichrome

L'élément chauffant métallique le plus courant est un alliage appelé nichrome (généralement 80 % de nickel, 20 % de chrome). Il est privilégié pour les applications fonctionnant jusqu'à environ 1200 °C (2200 °F).

Le nichrome est apprécié pour sa haute résistance électrique, sa forte résistance à l'oxydation à des températures plus basses et sa ductilité relative par rapport aux céramiques, ce qui le rend facile à façonner et moins sujet à la rupture due aux chocs mécaniques.

Comprendre les compromis

La sélection d'un élément chauffant implique de naviguer dans une série de compromis techniques et économiques. Ne pas les comprendre peut entraîner une défaillance prématurée et des temps d'arrêt coûteux.

Température de fonctionnement contre fragilité

Bien que les éléments MoSi2 puissent atteindre les températures les plus élevées, ils sont également assez fragiles, en particulier à des températures plus basses lors des cycles de chauffage et de refroidissement. Le SiC est généralement plus robuste et résistant aux chocs thermiques, ce qui en fait un matériau plus tolérant.

Sensibilité atmosphérique

C'est une distinction critique. Le SiC peut tolérer diverses atmosphères. En revanche, le MoSi2 nécessite une atmosphère oxydante (une avec de l'oxygène présent) pour maintenir sa couche de silice protectrice. Son utilisation dans une atmosphère réductrice peut entraîner une dégradation rapide et une défaillance.

L'analyse coût-bénéfice

Les éléments céramiques haute performance comme le SiC et le MoSi2 sont nettement plus chers que les éléments métalliques comme le nichrome. Leur utilisation n'est justifiée que lorsque la température du procédé l'exige. Pour de nombreuses applications de séchage, de durcissement ou de chauffage, le nichrome offre les performances nécessaires pour une fraction du coût.

Faire le bon choix pour votre objectif

Votre sélection doit être dictée entièrement par les exigences de votre procédé industriel spécifique.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles : Le MoSi2 est le choix supérieur pour les applications telles que le frittage de céramiques avancées ou dans des fours de laboratoire spécialisés, à condition qu'une atmosphère oxydante soit présente.

- Si votre objectif principal est la polyvalence et la durabilité à haute chaleur : Le SiC est une option plus robuste et flexible, capable de gérer diverses atmosphères dans des procédés tels que le forgeage des métaux et la production de verre.

- Si votre objectif principal est un chauffage rentable en dessous de 1200 °C : Les éléments métalliques comme le nichrome sont la norme de l'industrie, offrant d'excellentes performances et fiabilité pour une vaste gamme d'applications industrielles courantes.

En fin de compte, aligner les propriétés du matériau sur votre réalité opérationnelle est la clé d'un système de chauffage efficace, fiable et rentable.

Tableau récapitulatif :

| Type d'élément | Caractéristiques principales | Température maximale | Applications idéales |

|---|---|---|---|

| Carbure de silicium (SiC) | Polyvalent, durable, gère diverses atmosphères | Jusqu'à 1600°C | Métallurgie, fabrication de verre, production de semi-conducteurs |

| Disiliciure de molybdène (MoSi2) | Spécialiste des hautes températures, nécessite une atmosphère oxydante | Dépasse 1700°C | Frittage de céramiques, fours de recherche en laboratoire |

| Nichrome (Métallique) | Rentable, résistant à l'oxydation, ductile | Jusqu'à 1200°C | Séchage, durcissement, chauffage industriel courant |

Vous avez du mal à choisir le bon élément chauffant pour votre four industriel ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, améliorant ainsi l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre système de chauffage !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection