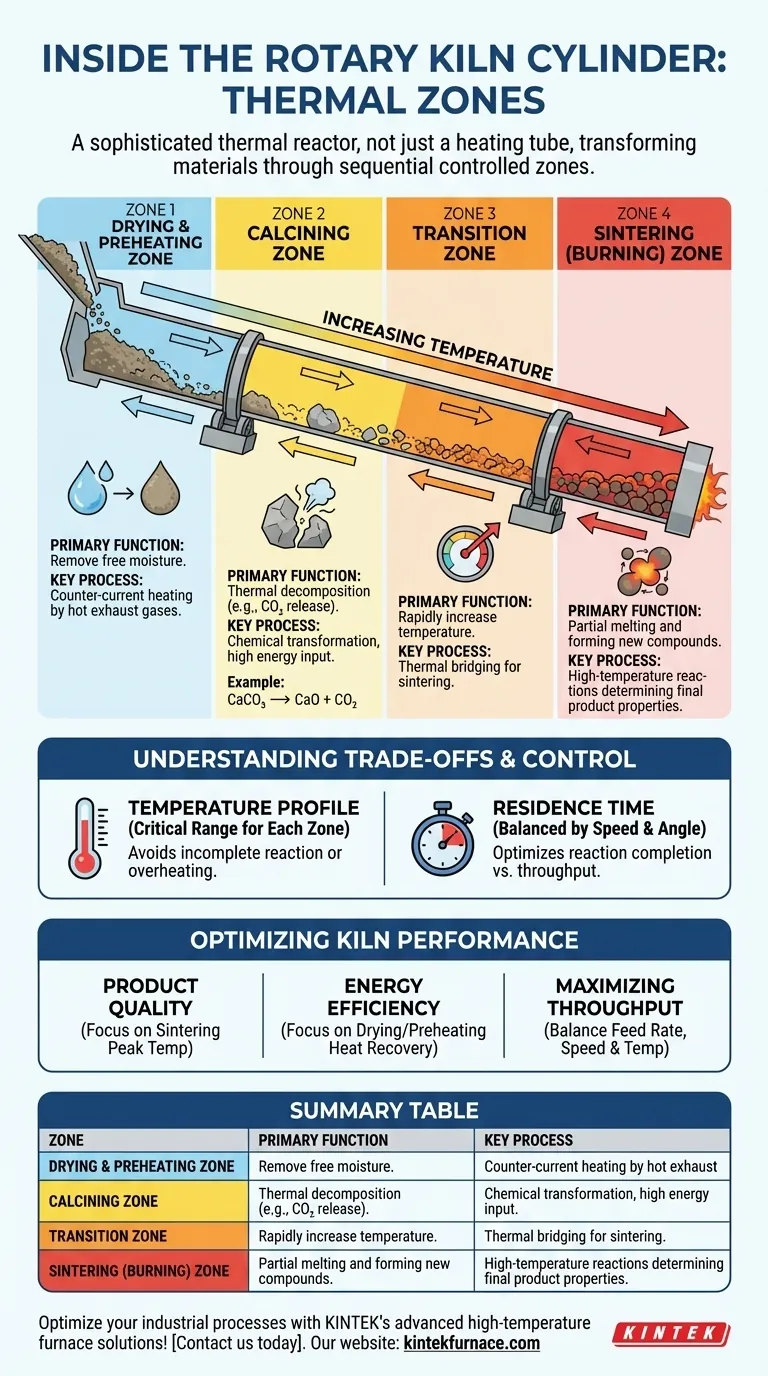

À la base, un four rotatif est conçu avec des sections thermiques distinctes pour transformer systématiquement les matières premières. Les zones principales, agencées séquentiellement le long du cylindre, sont la zone de séchage et de préchauffage, la zone de calcination, la zone de transition et la zone de frittage (ou de cuisson). Chaque étape exécute une tâche physique ou chimique spécifique requise pour créer le produit final.

Un four rotatif n'est pas simplement un tube chaud et rotatif. C'est un réacteur thermique sophistiqué où les matériaux traversent une série de zones de température soigneusement contrôlées, chacune conçue pour induire un changement spécifique et nécessaire. Comprendre cette séquence est la clé du contrôle de l'ensemble du processus.

Le voyage à travers le four : une analyse zone par zone

Au fur et à mesure que le matériau entre par l'extrémité élevée du four incliné, il commence un lent voyage, tombant vers la source de chaleur à l'extrémité inférieure. Ce voyage est un processus soigneusement orchestré divisé en zones fonctionnelles distinctes.

Zone 1 : La zone de séchage et de préchauffage

C'est la première section que le matériau brut rencontre. Son objectif principal est d'éliminer toute humidité libre de l'alimentation.

Au fur et à mesure que le matériau avance, il est chauffé par les gaz d'échappement chauds circulant dans la direction opposée depuis la zone de combustion. Ce flux à contre-courant élève efficacement la température du matériau, le préparant aux réactions chimiques à venir.

Zone 2 : La zone de calcination

Une fois préchauffé, le matériau entre dans la zone de calcination, où se produit la première transformation chimique majeure. Le terme calcination fait référence à la décomposition thermique d'un matériau, souvent en expulsant un composant comme le dioxyde de carbone (CO₂).

Par exemple, dans la production de ciment, c'est là que le calcaire (CaCO₃) est converti en chaux (CaO) en libérant du CO₂. Il s'agit d'une étape énergivore qui nécessite un apport de chaleur important et soutenu.

Zone 3 : La zone de transition

La zone de transition agit comme un pont thermique. Bien que certaines réactions mineures puissent se poursuivre, sa fonction principale est d'augmenter rapidement la température du matériau, des niveaux de calcination aux températures beaucoup plus élevées requises pour le frittage.

Un contrôle approprié de cette zone est essentiel pour s'assurer que le matériau est suffisamment préparé pour la phase finale à haute température sans être surchauffé prématurément.

Zone 4 : La zone de frittage

Également connue sous le nom de zone de cuisson, c'est la partie la plus chaude du four. Ici, le matériau atteint sa température maximale, ce qui le fait partiellement fondre et former de nouveaux composés minéraux par un processus appelé frittage ou clinkerisation.

Les propriétés finales du produit, telles que la résistance dans le clinker de ciment, sont déterminées par les réactions chimiques qui se produisent dans cette zone. Le matériau quitte ensuite le four pour un refroidisseur afin de solidifier sa structure nouvellement formée.

Comprendre les compromis et le contrôle

Il ne suffit pas de connaître les zones ; le succès opérationnel dépend de la gestion de l'interaction entre elles. Le four est un système dynamique où un changement dans une zone a un impact sur toutes les autres.

Le rôle critique du profil de température

Chaque zone a une plage de température idéale qui doit être maintenue. Les fours sont équipés de commandes de température réglables séparément pour gérer l'apport de chaleur sur toute sa longueur.

Un profil de température incorrect peut entraîner une réaction incomplète, un gaspillage d'énergie ou un produit final endommagé. Par exemple, une chaleur insuffisante dans la zone de calcination entraîne une conversion incomplète, tandis qu'une chaleur excessive dans la zone de frittage peut créer un matériau non réactif et excessivement fusionné.

Équilibrer le temps de séjour

Le temps de séjour – le temps que le matériau passe à l'intérieur du four – est tout aussi important que la température. Il est contrôlé par la vitesse de rotation du four et son angle d'inclinaison.

Ralentir la rotation augmente le temps de séjour, donnant plus de temps aux réactions pour s'achever, mais cela réduit également le débit. Trouver l'équilibre optimal entre la température et le temps de séjour est un défi majeur dans le fonctionnement du four.

Optimiser les performances du four pour votre objectif

Votre stratégie opérationnelle dépendra de si votre priorité est la qualité, l'efficacité ou le débit. Comprendre la fonction de chaque zone vous permet d'effectuer des ajustements ciblés.

- Si votre objectif principal est la qualité du produit : Assurez un profil de température stable et correct, en accordant une attention particulière aux températures de pointe dans la zone de frittage.

- Si votre objectif principal est l'efficacité énergétique : Optimisez la zone de séchage et de préchauffage pour maximiser la récupération de chaleur des gaz d'échappement, en veillant à ce que le matériau entre dans la zone de calcination aussi chaud que possible.

- Si votre objectif principal est de maximiser le débit : Équilibrez soigneusement les augmentations du débit d'alimentation avec des ajustements de la vitesse de rotation et de la température pour assurer une calcination complète sans surcharger le système.

La maîtrise du processus du four rotatif commence par le considérer comme une séquence d'étapes thermiques interconnectées, et non comme une seule chambre de chauffage.

Tableau récapitulatif :

| Zone | Fonction principale | Processus clé |

|---|---|---|

| Séchage et préchauffage | Éliminer l'humidité et préchauffer le matériau | Chauffage à contre-courant |

| Calcination | Décomposer thermiquement les matériaux (par exemple, libération de CO₂) | Transformation chimique |

| Transition | Augmenter rapidement la température pour le frittage | Pont thermique |

| Frittage | Former de nouveaux composés par fusion partielle | Réactions à haute température |

Optimisez vos processus industriels avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours rotatifs sur mesure et d'autres systèmes tels que les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la qualité des produits. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace