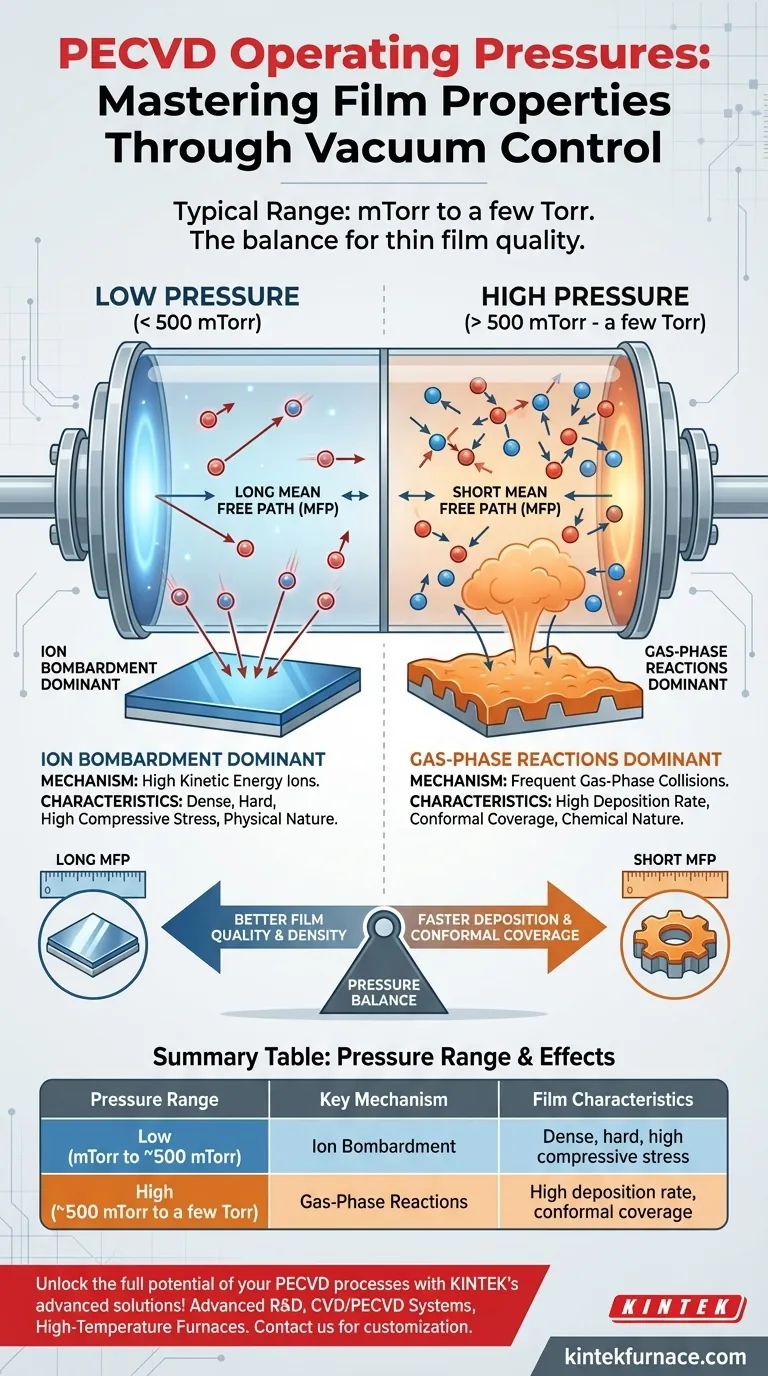

En bref, la pression de fonctionnement typique pour le traitement des plasmas en dépôt chimique en phase vapeur assisté par plasma (PECVD) varie de quelques millitorrs (mTorr) à quelques torr. Cette plage représente le niveau de vide à l'intérieur de la chambre de dépôt, qui est un paramètre critique pour contrôler les propriétés finales de la couche mince.

Le choix de la pression n'est pas arbitraire ; c'est un compromis fondamental. Les pressions plus basses favorisent le bombardement ionique énergétique pour créer des films denses, tandis que les pressions plus élevées encouragent les réactions chimiques en phase gazeuse nécessaires pour des revêtements plus rapides et plus conformes. Comprendre cet équilibre est la clé pour maîtriser le processus PECVD.

Le Rôle de la Pression dans le Processus PECVD

La pression est l'une des variables les plus influentes en PECVD car elle régit directement le comportement des molécules de gaz et la nature du plasma lui-même. L'ensemble du processus repose sur le contrôle des interactions entre les particules dans la chambre.

Définition de la Plage de Pression

Le processus PECVD standard fonctionne sous un vide grossier, généralement compris entre 10 mTorr et 5 Torr. À titre de contexte, un Torr représente environ 1/760ème de la pression atmosphérique standard.

Cette plage est le juste milieu qui permet la génération stable d'un plasma sans les exigences extrêmes en équipement des systèmes à vide très poussé (UHV).

Le Concept du Libre Parcours Moyen (LPM)

Le principe physique le plus important contrôlé par la pression est le libre parcours moyen (LPM). C'est la distance moyenne qu'une particule de gaz (un atome, un ion ou une molécule) parcourt avant d'entrer en collision avec une autre particule.

À basse pression, il y a moins de molécules de gaz, donc le LPM est long. Les particules peuvent traverser la chambre et accélérer à des énergies élevées avant de frapper le substrat.

À haute pression, la chambre est plus encombrée, donc le LPM est court. Les particules subissent de nombreuses collisions, perdant de l'énergie et réagissant entre elles en phase gazeuse avant même d'atteindre le substrat.

Comment la Pression Impacte le Dépôt de Film

La longueur du libre parcours moyen dicte directement le mécanisme principal de dépôt du film et, par conséquent, les caractéristiques finales du matériau.

Régimes de Basse Pression (mTorr à ~500 mTorr)

Fonctionner à des pressions plus basses favorise un processus dominé par le bombardement ionique. Avec un long LPM, les ions sont accélérés par le champ électrique du plasma et frappent le substrat avec une énergie cinétique élevée.

Ce bombardement énergétique transfère de l'élan au film en croissance, résultant en des matériaux qui sont généralement plus denses, plus durs et présentent une contrainte de compression plus élevée. Le dépôt est de nature plus « physique ».

Régimes de Haute Pression (~500 mTorr à quelques Torr)

À des pressions plus élevées, le court LPM entraîne des collisions fréquentes en phase gazeuse. Cet environnement favorise les réactions chimiques entre les molécules de gaz précurseurs, créant les espèces formatrices de film avant qu'elles n'atteignent le substrat.

Ceci conduit à un processus de nature plus « chimique ». Il en résulte souvent des taux de dépôt plus élevés et une meilleure couverture conforme sur des surfaces complexes et non planes. Cependant, les films résultants peuvent être moins denses ou plus poreux.

Comprendre les Compromis

La sélection de la pression correcte est toujours un équilibre entre des facteurs concurrents. Il n'y a pas de pression unique « idéale » ; il n'y a que la meilleure pression pour une application spécifique.

Taux de Dépôt vs. Qualité du Film

Des pressions plus élevées augmentent généralement la concentration d'espèces réactives, conduisant à un taux de dépôt plus rapide. Cependant, cette vitesse peut se faire au détriment de la qualité du film, réduisant potentiellement sa densité et son uniformité.

Bombardement Ionique vs. Couverture Conforme

Le dépôt à basse pression est idéal pour créer des films denses et robustes sur des surfaces planes. Le dépôt à haute pression est supérieur pour revêtir des topographies complexes, car les précurseurs chimiques peuvent « adhérer » à toutes les surfaces plus uniformément sans être pilotés par le bombardement ionique à ligne de vue.

Une Note sur la Pression Atmosphérique

Bien que les références indiquent que certains plasmas peuvent fonctionner à pression atmosphérique, cela est très spécialisé et n'est pas typique pour le PECVD de couches minces. Le contrôle de l'uniformité et la prévention de la formation de particules en phase gazeuse (poussière) deviennent extrêmement difficiles à des pressions aussi élevées, nécessitant des conceptions de réacteurs uniques comme les jets de plasma.

Choisir la Bonne Pression pour Votre Objectif

Votre choix de pression de fonctionnement doit être dicté entièrement par les propriétés souhaitées de votre couche mince finale.

- Si votre objectif principal est un film dense, dur ou à contrainte contrôlée : Opérez dans la plage de basse pression (par exemple, < 500 mTorr) pour tirer parti du bombardement ionique à haute énergie.

- Si votre objectif principal est un taux de dépôt élevé ou une couverture conforme : Opérez dans la plage de pression plus élevée (par exemple, > 500 mTorr à quelques Torr) pour favoriser les réactions chimiques en phase gazeuse.

- Si votre objectif principal est l'optimisation du processus pour un nouveau matériau : Commencez au milieu de la plage (~1 Torr) et ajustez vers le haut ou vers le bas en fonction de la caractérisation du film pour trouver le bon équilibre.

En fin de compte, la pression est le bouton principal que vous pouvez tourner pour ajuster les propriétés de votre film, de celles dominées par la physique à celles dominées par la chimie.

Tableau Récapitulatif :

| Plage de Pression | Mécanisme Clé | Caractéristiques du Film |

|---|---|---|

| Basse (mTorr à ~500 mTorr) | Bombardement Ionique | Dense, dur, forte contrainte de compression |

| Haute (~500 mTorr à quelques Torr) | Réactions en Phase Gazeuse | Taux de dépôt élevé, couverture conforme |

Libérez tout le potentiel de vos processus PECVD avec les solutions avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons divers laboratoires avec des systèmes de four à haute température, y compris des systèmes CVD/PECVD, des fours à moufle, à tube, rotatifs, sous vide et à atmosphère. Notre solide capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, vous aidant à obtenir des propriétés de film et une efficacité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et de production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication