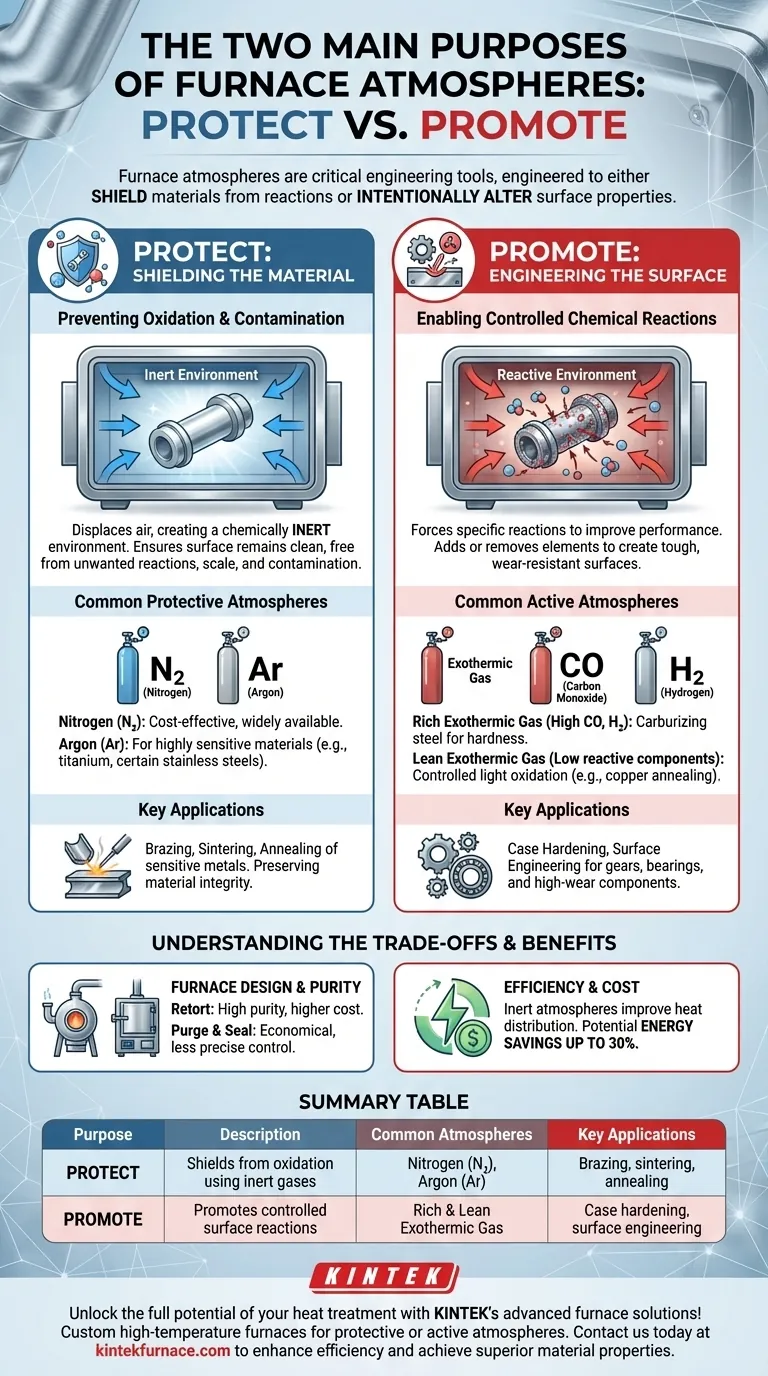

À la base, les atmosphères de four servent deux fonctions distinctes et opposées. Pendant les processus à haute température, elles sont conçues soit pour protéger la surface d'un matériau de toute réaction chimique, la maintenant intacte, soit pour promouvoir intentionnellement une réaction spécifique et contrôlée afin de modifier la surface de manière souhaitable. Ce choix entre un environnement protecteur ou actif est fondamental pour obtenir les propriétés finales du composant.

Le but d'une atmosphère de four n'est pas seulement de remplir un espace ; c'est un outil d'ingénierie essentiel. La décision d'utiliser une atmosphère protectrice (inerte) ou réactive (active) détermine directement si un composant sortira du four inchangé ou avec des propriétés de surface délibérément améliorées telles que la dureté ou la résistance à la corrosion.

Le rôle protecteur : le blindage du matériau

L'objectif le plus courant d'une atmosphère contrôlée est d'agir comme un bouclier. Aux températures élevées utilisées dans le traitement thermique, la plupart des matériaux — en particulier les métaux — sont très réactifs avec l'oxygène et l'humidité présents dans l'air ambiant.

Prévention de l'oxydation et de la contamination

Sans atmosphère contrôlée, le chauffage d'une pièce en acier entraînerait une épaisse couche de calamine d'oxyde. Cette calamine dégrade l'état de surface, modifie les dimensions du composant et peut ruiner ses propriétés mécaniques.

Une atmosphère protectrice déplace l'air, créant un environnement chimiquement inerte. Cela garantit que la surface de la pièce reste brillante et propre, exempte de réactions, d'oxydation et de contamination indésirables tout au long du cycle de chauffage et de refroidissement.

Atmosphères protectrices courantes

Les atmosphères protectrices les plus utilisées sont composées de gaz inertes qui ne réagissent pas facilement avec d'autres éléments.

Les choix courants comprennent :

- Azote (N₂) : Rentable et largement disponible, il convient à un grand nombre d'applications.

- Argon (Ar) : Plus coûteux que l'azote, l'argon est utilisé pour les matériaux très sensibles qui pourraient réagir même avec l'azote à des températures extrêmes, comme le titane ou certains aciers inoxydables.

Le rôle actif : l'ingénierie de surface

Contrairement à la protection, une atmosphère active est conçue pour provoquer intentionnellement un changement chimique à la surface du matériau. C'est une forme d'alchimie de surface, où la composition du gaz est précisément ajustée pour ajouter ou retirer des éléments.

Permettre des réactions chimiques contrôlées

En introduisant des gaz spécifiques, les ingénieurs peuvent forcer des réactions qui améliorent les performances d'un matériau. Cela permet de créer des composants dotés d'une surface résistante à l'usure tout en conservant un cœur plus ductile et absorbant les chocs.

Ce processus est essentiel pour des applications telles que la fabrication d'engrenages, de roulements et d'autres composants fortement sollicités.

Exemples d'atmosphères actives

Les atmosphères actives sont des mélanges formulés pour un résultat spécifique. Un exemple bien connu est un gaz exothermique, qui est généré par la combustion de carburant et peut être adapté à différents besoins.

- Gaz exothermique riche : Un mélange riche en monoxyde de carbone (CO) et en hydrogène (H₂). Il est utilisé pour des processus tels que la cémentation de l'acier, où les atomes de carbone de l'atmosphère diffusent dans la surface de l'acier pour augmenter sa dureté.

- Gaz exothermique maigre : Un mélange pauvre en composants réactifs. Il peut être utilisé pour une légère oxydation contrôlée, comme lors du recuit du cuivre pour obtenir un état de surface spécifique.

Comprendre les compromis

La mise en œuvre d'une atmosphère de four n'est pas sans défis. Le choix du gaz et du type de four implique un équilibre entre le coût, la complexité et le niveau de pureté requis.

Conception du four et pureté de l'atmosphère

La capacité à maintenir une atmosphère pure dépend fortement de la construction du four.

- Fours à cornue (Retort Furnaces) : Ils utilisent un conteneur en alliage scellé pour contenir les pièces, qui est ensuite chauffé de l'extérieur. Cette conception offre l'atmosphère la plus propre et la plus pure, mais elle s'accompagne d'un coût d'équipement et d'une maintenance plus élevés.

- Fours à purge et étanchéité (Purge and Seal Furnaces) : Ils reposent sur des joints étanches et un flux continu de gaz pour purger tout air qui s'infiltre. Ils sont plus économiques mais offrent un contrôle moins précis sur la pureté de l'atmosphère, en particulier le point de rosée (une mesure de la teneur en humidité).

Le bénéfice caché : efficacité et coût

Au-delà du traitement de surface, les atmosphères contrôlées offrent des avantages opérationnels importants. Les gaz inertes utilisés dans les atmosphères protectrices peuvent améliorer la distribution et la rétention de la chaleur à l'intérieur du four.

Cette optimisation peut entraîner des économies d'énergie allant jusqu'à 30 % par rapport aux méthodes de chauffage conventionnelles, réduisant à la fois les coûts opérationnels et l'impact environnemental.

Faire le bon choix pour votre objectif

La sélection d'une atmosphère de four doit être dictée par l'objectif final du composant.

- Si votre objectif principal est de préserver l'intégrité du matériau : Utilisez une atmosphère protectrice et inerte comme l'azote ou l'argon pour prévenir l'oxydation lors de processus tels que le brasage, le frittage ou le recuit de métaux sensibles.

- Si votre objectif principal est de modifier les propriétés de surface : Choisissez une atmosphère chimiquement active, telle qu'un gaz riche en carbone pour le traitement de surface par cémentation de l'acier ou un gaz exothermique maigre pour le recuit contrôlé du cuivre.

- Si votre objectif principal est l'efficacité du processus : Tenez compte des économies d'énergie offertes par les atmosphères de gaz inertes, qui peuvent compenser le coût du gaz et de l'équipement au fil du temps.

En fin de compte, maîtriser les atmosphères de four signifie les considérer non pas comme une condition de fond, mais comme un outil d'ingénierie précis et puissant.

Tableau récapitulatif :

| Objectif | Description | Atmosphères courantes | Applications clés |

|---|---|---|---|

| Protecteur | Protège les matériaux contre l'oxydation et la contamination à l'aide de gaz inertes | Azote (N₂), Argon (Ar) | Brasage, frittage, recuit de métaux sensibles |

| Actif | Favorise les réactions chimiques contrôlées pour modifier les propriétés de surface | Gaz exothermique riche (ex. : pour la cémentation), Gaz exothermique maigre (ex. : pour le recuit du cuivre) | Traitement de surface par cémentation, ingénierie de surface pour engrenages et roulements |

Libérez tout le potentiel de vos processus de traitement thermique avec les solutions de four avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à cornue, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, que ce soit pour des atmosphères protectrices ou actives. Contactez-nous dès aujourd'hui pour améliorer l'efficacité, obtenir des propriétés matérielles supérieures et réduire les coûts !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement