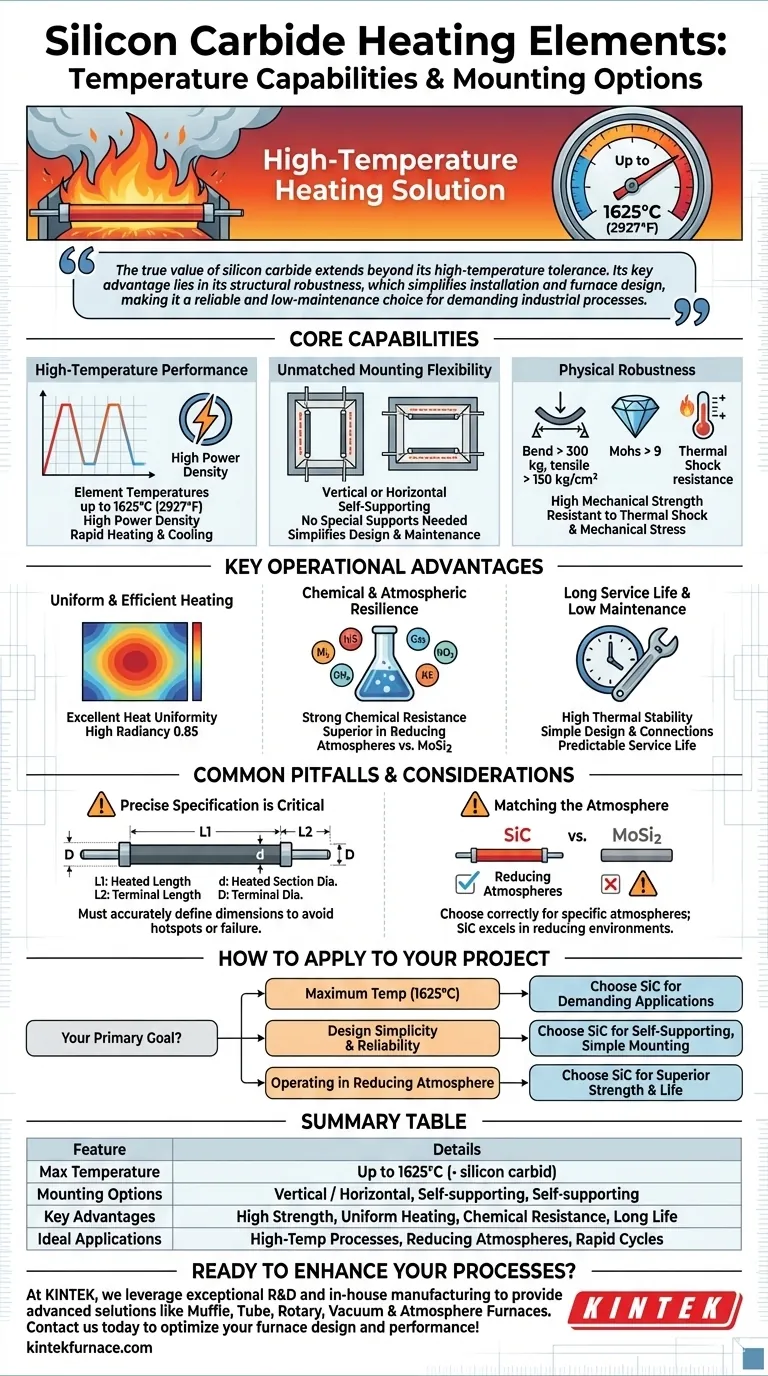

En tant que solution de chauffage à haute température, les éléments en carbure de silicium (SiC) peuvent fonctionner à des températures d'élément allant jusqu'à 1625°C (2927°F). De manière critique, leur résistance physique inhérente leur permet d'être montés verticalement ou horizontalement sans nécessiter de supports spéciaux, offrant une flexibilité significative dans la conception et la construction des fours.

La véritable valeur du carbure de silicium s'étend au-delà de sa tolérance aux hautes températures. Son avantage clé réside dans sa robustesse structurelle, qui simplifie l'installation et la conception des fours, en faisant un choix fiable et nécessitant peu d'entretien pour les processus industriels exigeants.

Comprendre les capacités fondamentales

Pour évaluer correctement les éléments chauffants en SiC, vous devez d'abord comprendre leurs performances fondamentales et leurs caractéristiques physiques. Ces propriétés sont le fondement de leur utilité dans les environnements à haute température.

Performances à haute température

Les éléments en carbure de silicium sont conçus pour la chaleur extrême, capables d'atteindre des températures d'élément de 1625°C (2927°F).

Cette capacité à haute température est associée à une densité de puissance élevée, permettant des cycles de chauffage et de refroidissement rapides qui peuvent améliorer considérablement le débit de processus.

Flexibilité de montage inégalée

Une caractéristique distinctive des éléments en SiC est leur capacité à être montés à la fois verticalement et horizontalement.

Contrairement aux éléments plus fragiles, leur haute résistance mécanique signifie qu'ils sont autoportants. Cela élimine le besoin de supports ou de suspensions céramiques complexes et coûteux à l'intérieur de la chambre du four, simplifiant la conception et la maintenance.

Robustesse physique

La flexibilité d'installation des éléments en SiC est un résultat direct de leurs impressionnantes propriétés physiques. Ils possèdent une résistance à la flexion de plus de 300 kg et une résistance à la traction dépassant 150 kg/cm².

De plus, avec une dureté supérieure à 9 sur l'échelle de Mohs et une faible dilatation thermique, ces éléments sont très résistants aux chocs thermiques et aux contraintes mécaniques pendant le fonctionnement.

Avantages opérationnels clés

Au-delà des spécifications de base, les éléments en SiC offrent plusieurs avantages opérationnels qui contribuent à l'efficacité et à la fiabilité à long terme.

Chauffage uniforme et efficace

Les éléments en SiC offrent une excellente uniformité de la chaleur grâce à leur conductivité thermique élevée et à une radiance élevée de 0,85. Cela garantit une distribution de température constante dans la zone chauffée, ce qui est essentiel pour la qualité du processus.

Résilience chimique et atmosphérique

Ces éléments présentent une forte résistance chimique, ce qui les rend adaptés à une variété d'atmosphères de processus.

Notamment, ils sont plus solides et plus durables dans les atmosphères réductrices par rapport aux alternatives comme les éléments en disiliciure de molybdène (MoSi2), ce qui en fait un choix supérieur pour des processus chimiques et métallurgiques spécifiques.

Longue durée de vie et faible entretien

La combinaison d'une résistance élevée, d'une stabilité thermique et d'une résistance chimique se traduit par une longue durée de vie prévisible. Leur conception simple et leurs "connexions faciles" contribuent également à de faibles exigences d'entretien.

Pièges courants et considérations

Bien que très efficaces, les performances des éléments en SiC dépendent d'une sélection correcte et d'une connaissance de leur contexte opérationnel. Des erreurs ici peuvent compromettre leurs avantages.

L'importance d'une spécification précise

Les éléments en SiC ne sont pas universels. Leur efficacité et leur durée de vie sont directement liées à la spécification des dimensions physiques correctes pour votre équipement.

Lors de la commande, vous devez définir avec précision la longueur chauffée (L1), la longueur des bornes (L2), le diamètre de la section chauffée (d) et le diamètre des bornes (D). Toute erreur dans ces dimensions critiques peut entraîner une distribution de puissance incorrecte, des points chauds ou une défaillance prématurée.

Adapter l'élément à l'atmosphère

Bien que robustes, le choix entre le SiC et d'autres types d'éléments, comme le MoSi2, dépend souvent de l'atmosphère du processus.

Ne pas tenir compte de votre atmosphère spécifique peut entraîner des performances sous-optimales. Par exemple, l'utilisation d'un élément moins adapté dans une atmosphère réductrice peut entraîner une dégradation rapide, alors que le SiC est spécifiquement avantagé dans cet environnement.

Comment appliquer cela à votre projet

La sélection de l'élément chauffant correct nécessite d'aligner ses points forts avec votre objectif opérationnel principal.

- Si votre objectif principal est la température maximale du processus : La capacité du SiC à atteindre 1625°C en fait un choix de premier ordre pour les applications thermiques les plus exigeantes.

- Si votre objectif principal est la simplicité de conception et la fiabilité : La nature autoportante du SiC pour le montage vertical et horizontal simplifie radicalement la construction du four et réduit la maintenance.

- Si votre objectif principal est de fonctionner dans une atmosphère réductrice : Le SiC offre une résistance supérieure et une durée de vie plus longue dans ces conditions par rapport aux alternatives courantes.

En comprenant ces capacités et considérations, vous pouvez spécifier en toute confiance des éléments en carbure de silicium pour obtenir des performances fiables et efficaces à haute température.

Tableau récapitulatif :

| Caractéristique | Détails |

|---|---|

| Température maximale | Jusqu'à 1625°C (2927°F) |

| Options de montage | Vertical ou horizontal, autoportant |

| Avantages clés | Haute résistance mécanique, chauffage uniforme, résistance chimique, longue durée de vie |

| Applications idéales | Processus à haute température, atmosphères réductrices, cycles de chauffage rapides |

Prêt à améliorer vos processus à haute température avec des éléments chauffants fiables en carbure de silicium ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que nous répondons à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut optimiser la conception et les performances de votre four !

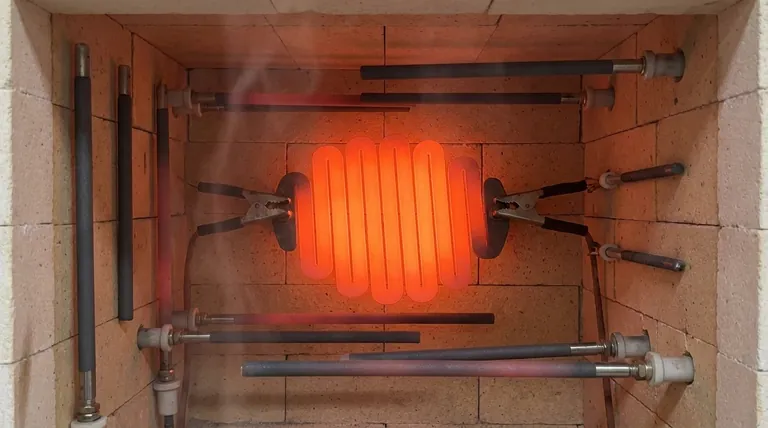

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures