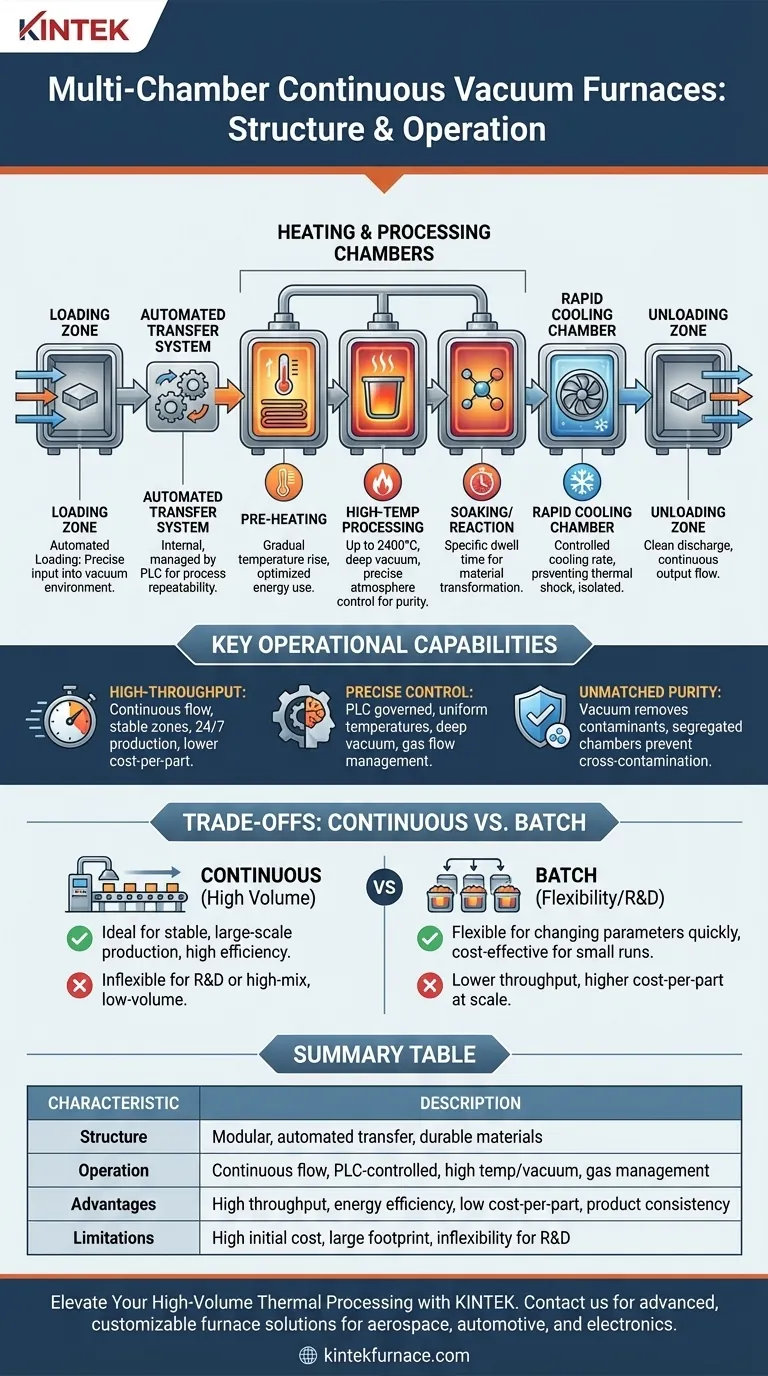

À la base, les fours à vide continus multichambres sont des systèmes automatisés de type chaîne de montage conçus pour le traitement thermique à grand volume. Leur structure se compose d'une série de chambres interconnectées et isolées, y compris des zones de chargement, de préchauffage, de traitement, de refroidissement et de déchargement. Sur le plan opérationnel, ils offrent des environnements précis et contrôlés par ordinateur, avec des températures élevées et des niveaux de vide profonds, permettant un flux continu de produits avec une cohérence et une pureté exceptionnelles.

Ces fours résolvent un défi industriel fondamental : faire passer les processus thermiques de haute pureté des opérations discontinues lentes et incohérentes à une ligne de production continue, fiable et économe en énergie. Ils échangent la flexibilité des systèmes à chambre unique contre un débit et une répétabilité inégalés dans des environnements de fabrication stables.

Déconstruction de la structure : Un voyage automatisé

Un four multichambre est mieux compris comme une séquence linéaire d'environnements spécialisés. Chaque partie de la structure a un objectif distinct dans un flux de travail intégré et automatisé.

La conception modulaire multichambres

La caractéristique structurelle déterminante est la série de chambres interconnectées mais scellées individuellement. Une séquence typique comprend une chambre de chargement, une ou plusieurs chambres de chauffage et de traitement, et une chambre de refroidissement rapide avant la station de déchargement finale.

Cette modularité permet l'isolation des étapes du processus. Le chauffage, le traitement à haute température et le refroidissement se produisent dans des zones séparées et optimisées, empêchant la contamination croisée et améliorant l'efficacité thermique.

Le système de transfert automatisé

Les pièces sont déplacées d'une chambre à l'autre via un mécanisme de transfert interne entièrement automatisé. Ce système est le cœur électromécanique du four, géré par un contrôleur central.

Cette automatisation élimine la manipulation manuelle, qui est une source principale de variabilité du processus et de contamination. Elle garantit que chaque pièce subit exactement le même cycle thermique, assurant une répétabilité de processus inégalée.

Des matériaux robustes pour des conditions extrêmes

Les composants internes, en particulier la "zone chaude" où le chauffage a lieu, sont fabriqués à partir de matériaux sélectionnés pour une durabilité extrême. Ceux-ci incluent souvent des composites de graphite ou des métaux réfractaires.

Ces matériaux offrent une excellente résistance à la chaleur et à la corrosion, une faible conductivité thermique et une stabilité chimique. Cela garantit une longue durée de vie et empêche le four lui-même de devenir une source de contamination du produit.

Capacités opérationnelles clés et leur impact

La structure permet un ensemble unique de capacités opérationnelles qui distinguent ces fours des systèmes discontinus plus simples.

Traitement continu à haut débit

Contrairement à un four à chambre unique qui doit être chauffé et refroidi pour chaque lot, un four continu maintient ses différentes zones dans un état de fonctionnement constant. Le produit se déplace à travers les zones de température stables.

Cela élimine le cyclage thermique du four entier, augmentant considérablement le débit et rendant le système idéal pour la production à grande échelle, 24 heures sur 24 et 7 jours sur 7.

Contrôle environnemental précis

Les systèmes modernes sont régis par un Contrôleur Logique Programmable (PLC). Ce cerveau central assure une automatisation complète et un contrôle précis de tous les paramètres critiques.

Cela inclut le maintien de températures uniformes jusqu'à 2400 °C ou plus, l'atteinte de niveaux de vide profonds pour éliminer les contaminants atmosphériques et la gestion du flux de gaz numérique pour des atmosphères de processus spécifiques.

Pureté du produit inégalée

La combinaison d'un environnement de vide poussé et de chambres de processus séparées est essentielle pour atteindre une grande pureté. Le vide élimine l'oxygène et d'autres gaz réactifs, tandis que le système peut pomper activement les sous-produits libérés pendant le chauffage.

Cette capacité opérationnelle est essentielle pour des applications comme le brasage, le frittage et le recuit de matériaux sensibles où l'oxydation ou la contamination entraînerait la défaillance des composants.

Comprendre les compromis : Continu vs Discontinu

Bien que puissant, un four continu multichambre n'est pas une solution universelle. Le principal compromis se situe entre le débit et la flexibilité.

L'avantage : Production à grand volume

Pour un fabricant produisant des milliers de pièces identiques avec un processus stable et figé, le four continu est supérieur. L'efficacité énergétique, la vitesse et la répétabilité offrent un coût par pièce inférieur à grande échelle.

La limitation : Inflexibilité du processus

Ces fours ne conviennent pas bien à la recherche et développement ou à la production de petits volumes et à forte diversité. Modifier un paramètre essentiel comme la température de traitement est une entreprise importante, car cela nécessite que toute la ligne soit stabilisée au nouveau point de consigne.

L'investissement initial

La complexité de la conception multichambre et de ses systèmes d'automatisation sophistiqués entraîne un coût d'investissement initial considérablement plus élevé et une empreinte physique plus grande par rapport aux fours discontinus à chambre unique.

Faire le bon choix pour votre application

Le choix de la bonne technologie de four dépend entièrement de vos objectifs de production et de votre contexte opérationnel.

- Si votre objectif principal est la production à grand volume et stable d'une seule pièce ou d'une famille de pièces : Un four continu multichambre offre la meilleure voie vers l'efficacité, la cohérence et un faible coût d'exploitation par unité.

- Si votre objectif principal est la recherche, le développement de processus ou la production de petits lots variés : Un four discontinu à chambre unique offre la flexibilité nécessaire pour modifier rapidement et économiquement les paramètres.

En fin de compte, choisir le bon four consiste à faire correspondre la philosophie de conception inhérente de l'outil à votre stratégie de fabrication spécifique.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Structure | Chambres modulaires (chargement, chauffage, refroidissement, déchargement) avec transfert automatisé et matériaux durables pour l'isolation et l'efficacité. |

| Opération | Flux continu, environnements contrôlés par PLC avec des températures élevées (jusqu'à 2400 °C), un vide poussé et une gestion des gaz pour la répétabilité et la pureté. |

| Avantages | Débit élevé, efficacité énergétique, faible coût par pièce et cohérence produit inégalée dans les environnements de production stables. |

| Limitations | Coût initial élevé, grande empreinte et inflexibilité pour la R&D ou les lots de faible volume par rapport aux fours discontinus. |

Prêt à améliorer votre traitement thermique à grand volume ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées aux industries telles que l'aérospatiale, l'automobile et l'électronique. Notre gamme de produits – y compris les fours à moufle, tubulaires, rotatifs, les fours à vide et à atmosphère, et les systèmes CVD/PECVD – est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à vide continus multichambres peuvent améliorer votre efficacité et la pureté de vos produits !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelles sont les étapes impliquées dans l'installation d'un four tubulaire multizone ? Assurez la précision et la sécurité pour votre laboratoire

- Quelles préparations sont nécessaires avant de démarrer un four tubulaire multi-zones ? Assurez la sécurité et la précision dans votre laboratoire

- Quels sont les avantages des fours tubulaires multizones pour l'étude des réactions chimiques ?Précision et efficacité dans le contrôle thermique

- Quelles précautions de sécurité doivent être suivies lors de l'utilisation d'un four tubulaire multi-zones ? Assurez des opérations de laboratoire sûres et efficaces

- Comment un four tubulaire multi-zones parvient-il à contrôler précisément le gradient de température ? Synthèse de monocouches de MoS2 isotopiquement marquées