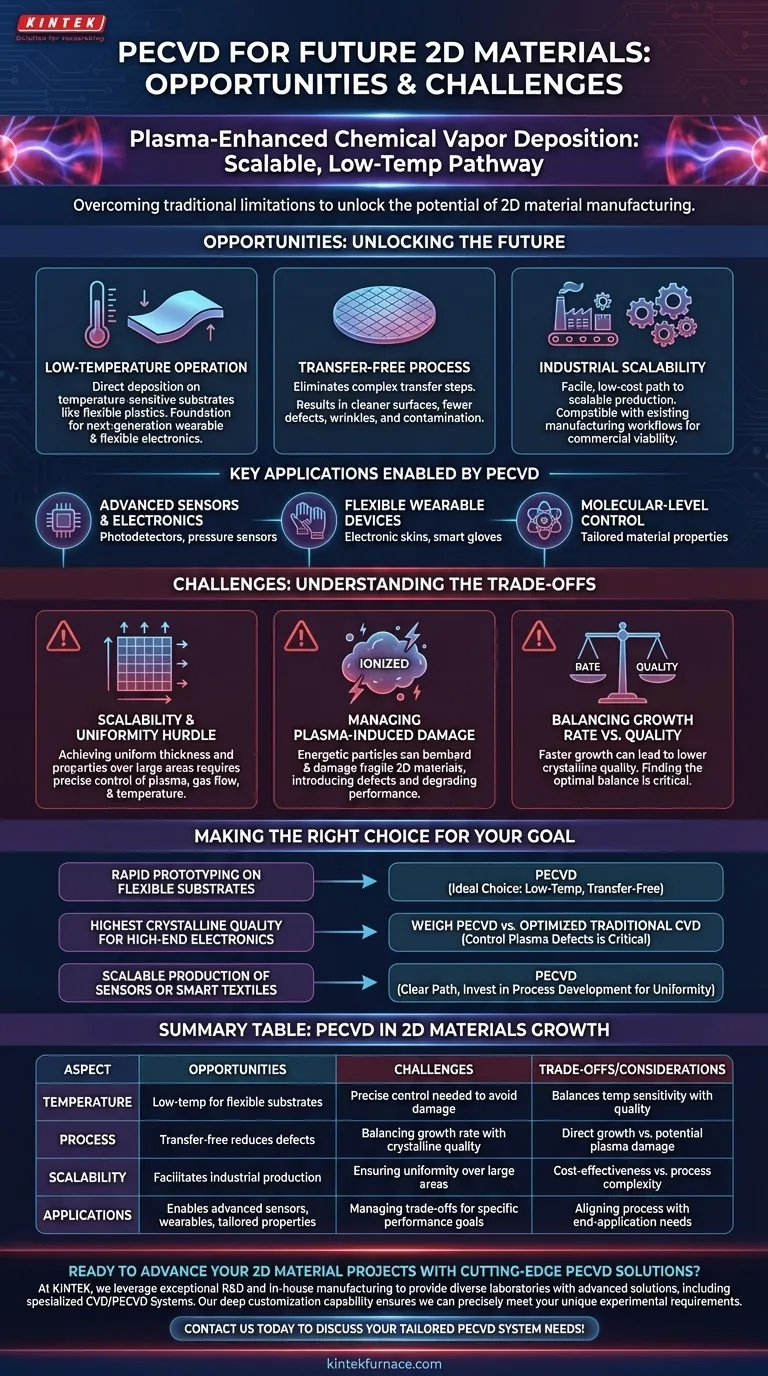

Pour l'avenir des matériaux 2D, le dépôt chimique en phase vapeur assisté par plasma (PECVD) représente une opportunité capitale pour une fabrication évolutive à basse température. Cette méthode permet la croissance directe des matériaux sur une grande variété de substrats, offrant des avantages clairs par rapport au dépôt chimique en phase vapeur (CVD) traditionnel.

Alors que les méthodes traditionnelles sont entravées par des températures élevées et des étapes de transfert dommageables, le PECVD offre une voie directe et à basse température pour la fabrication de matériaux 2D. Le défi central réside dans le raffinage du processus plasma pour atteindre une uniformité à grande échelle et une qualité cristalline élevée sans sacrifier ces avantages fondamentaux.

L'avantage fondamental : Surmonter les limites du CVD traditionnel

La principale valeur du PECVD est qu'il résout directement les goulots d'étranglement les plus importants associés aux méthodes de croissance conventionnelles pour les matériaux 2D.

Fonctionnement à basse température

Le CVD traditionnel nécessite souvent des températures extrêmement élevées, ce qui limite son utilisation aux substrats robustes et insensibles à la température.

Le PECVD fonctionne à des températures beaucoup plus basses. Cette différence cruciale permet de déposer des matériaux 2D directement sur des substrats sensibles à la température, tels que les plastiques flexibles, ce qui le rend fondamental pour la prochaine génération d'appareils électroniques portables et flexibles.

Un processus sans transfert

Avec de nombreuses méthodes traditionnelles, le matériau 2D doit être cultivé sur une feuille métallique catalytique, puis transféré avec soin sur le substrat du dispositif final.

Cette étape de transfert est une source majeure de défauts, de plis et de contamination. Le PECVD élimine cette étape en faisant croître le matériau directement sur le substrat cible, ce qui donne des surfaces et des interfaces plus propres.

Compatibilité industrielle et évolutivité

La combinaison de températures plus basses et d'un processus plus simple, sans transfert, rend le PECVD intrinsèquement plus compatible avec les flux de fabrication industrielle existants.

Cela fournit une voie directe, facile et peu coûteuse vers une production évolutive, ce qui est essentiel pour la viabilité commerciale.

Opportunités et applications clés

Les avantages du PECVD permettent une nouvelle catégorie de dispositifs et d'applications qui étaient auparavant difficiles ou impossibles à fabriquer à l'échelle.

Capteurs et électronique avancés

La capacité à produire des films de matériaux 2D de haute qualité permet la création de dispositifs hautement sensibles.

Les applications prometteuses déjà démontrées dans des prototypes comprennent les photodétecteurs, les capteurs de pression et les biocapteurs.

La base des appareils flexibles et portables

Le PECVD est la technologie clé qui permet l'électronique flexible fonctionnelle de grande surface.

Les exemples concrets comprennent des réseaux de capteurs de pression distribués pour les peaux électroniques, des modules tactiles sur des mains robotiques capables de reconnaître le braille, et des gants intelligents capables d'enregistrer et de traduire le langage des signes.

Contrôle au niveau moléculaire pour des propriétés sur mesure

Le PECVD est une technologie mature dans d'autres domaines, comme la production de films de diamant de haute qualité, car il offre un contrôle précis.

Ce contrôle au niveau moléculaire sur les propriétés du film est indispensable pour le développement de technologies de pointe, permettant aux ingénieurs d'ajuster les caractéristiques des matériaux pour des applications spécifiques.

Comprendre les défis et les compromis

Malgré son immense potentiel, le PECVD n'est pas une solution simple "clé en main". Son adoption nécessite une compréhension claire de ses défis techniques inhérents.

Le défi de l'évolutivité et de l'uniformité

Bien que le PECVD soit décrit comme évolutif, sa réalisation pratique représente un obstacle d'ingénierie important.

Assurer l'uniformité de l'épaisseur et des propriétés du matériau sur une grande surface (par exemple, une plaquette entière) nécessite un contrôle extrêmement précis du plasma, du débit de gaz et de la température.

Gestion des dommages induits par le plasma

Le "plasma" dans le PECVD est un gaz ionisé contenant des particules de haute énergie. C'est ce qui permet le dépôt à basse température.

Cependant, s'ils ne sont pas parfaitement gérés, ces particules énergétiques peuvent bombarder et endommager le matériau 2D fragile pendant sa croissance, introduisant des défauts qui peuvent dégrader ses performances électroniques ou optiques.

Équilibrer le taux de croissance et la qualité cristalline

Il existe souvent un compromis entre la vitesse de dépôt et la qualité du matériau résultant.

Forcer une croissance plus rapide pour améliorer le débit de fabrication peut conduire à une structure cristalline moins ordonnée et de moindre qualité. Trouver l'équilibre optimal pour une application donnée est une partie critique du développement du processus.

Faire le bon choix pour votre objectif

Pour exploiter efficacement le PECVD, vous devez aligner le processus sur votre objectif principal.

- Si votre objectif principal est le prototypage rapide sur substrats flexibles : Le PECVD est un choix idéal en raison de ses capacités à basse température et sans transfert.

- Si votre objectif principal est d'obtenir la qualité cristalline la plus élevée possible pour l'électronique haut de gamme : Vous devez peser soigneusement le PECVD par rapport au CVD traditionnel optimisé, car le contrôle des défauts induits par le plasma est essentiel à la performance.

- Si votre objectif principal est la production évolutive de capteurs ou de textiles intelligents : Le PECVD offre une voie claire, mais attendez-vous à investir des efforts considérables dans le développement de processus pour assurer l'uniformité et le rendement.

En fin de compte, maîtriser le PECVD, c'est contrôler une interaction complexe de forces pour débloquer la prochaine génération de dispositifs à base de matériaux 2D.

Tableau récapitulatif :

| Aspect | Opportunités | Défis |

|---|---|---|

| Température | Le fonctionnement à basse température permet l'utilisation sur des substrats flexibles | Nécessite un contrôle précis pour éviter les dommages induits par le plasma |

| Processus | La croissance sans transfert réduit les défauts et la contamination | Équilibrer le taux de croissance avec la qualité cristalline |

| Évolutivité | Facilite la production à l'échelle industrielle pour la rentabilité | Assurer l'uniformité sur de grandes surfaces |

| Applications | Permet des capteurs avancés, des appareils portables et des propriétés matérielles sur mesure | Gérer les compromis pour des objectifs de performance spécifiques |

Prêt à faire progresser vos projets de matériaux 2D avec des solutions PECVD de pointe ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir à divers laboratoires des solutions de four à haute température avancées, y compris nos systèmes CVD/PECVD spécialisés. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, que vous développiez de l'électronique flexible, des capteurs ou d'autres applications innovantes.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD sur mesure peuvent vous aider à surmonter les défis et à saisir les opportunités dans la croissance évolutive des matériaux 2D !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses