D'un point de vue opérationnel, les éléments chauffants en carbure de silicium (SiC) offrent des avantages significatifs par rapport aux options métalliques traditionnelles, principalement centrés sur leur capacité à fonctionner à des températures beaucoup plus élevées. Cette capacité fondamentale est soutenue par leur durée de vie opérationnelle plus longue, leur résistance supérieure aux chocs thermiques et leur durabilité accrue contre la corrosion chimique et l'oxydation.

La décision d'utiliser des éléments chauffants en carbure de silicium est un choix stratégique pour permettre des processus thermiques exigeants. Leur véritable valeur réside non seulement dans l'atteinte de températures plus élevées, mais aussi dans la fourniture de la stabilité opérationnelle, de la longévité et de la cohérence des processus requises pour la fabrication industrielle de haute qualité.

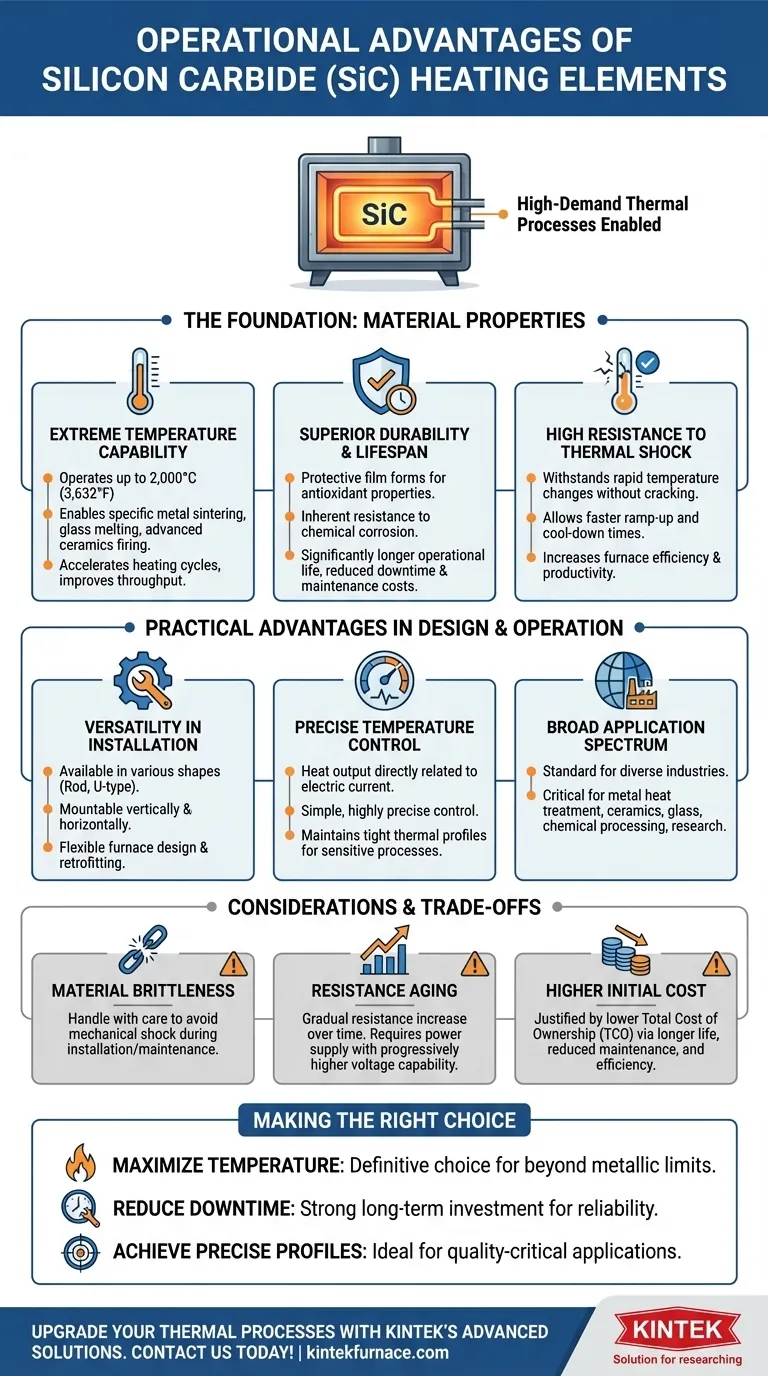

Le fondement de la performance du SiC : Propriétés des matériaux

Pour comprendre les avantages opérationnels, nous devons d'abord examiner les propriétés inhérentes du carbure de silicium. Le processus de fabrication, qui utilise de la poudre de carbure de silicium vert de haute pureté, donne un matériau dense et uniforme qui constitue la base de ses performances supérieures.

Capacité à des températures extrêmes

Les éléments en carbure de silicium peuvent fonctionner à des températures de four dépassant de loin les limites des éléments métalliques traditionnels, dans certains cas au-delà de 2 000 °C (3 632 °F).

Cela permet des processus qui sont tout simplement impossibles avec d'autres matériaux, tels que certains types de frittage de métaux, de fusion de verre et de cuisson de céramiques avancées. Cela peut également accélérer considérablement les cycles de chauffage, améliorant ainsi le débit global.

Durabilité et durée de vie supérieures

La surface d'un élément en SiC forme naturellement un film protecteur qui améliore ses propriétés antioxydantes. Ceci, combiné à sa résistance inhérente à la corrosion chimique, se traduit par une durée de vie opérationnelle significativement plus longue.

Pour les opérateurs, cela se traduit directement par une réduction des temps d'arrêt pour le remplacement des éléments, des coûts de maintenance inférieurs et des performances de chauffage plus prévisibles et constantes sur des milliers d'heures.

Haute résistance aux chocs thermiques

Contrairement à de nombreux autres matériaux céramiques, le carbure de silicium résiste aux changements rapides de température sans se fissurer ni se défaillir.

Cet avantage opérationnel est essentiel dans les applications avec des cycles de chauffage et de refroidissement fréquents. Il permet des temps de montée en température et de refroidissement plus rapides, augmentant l'efficacité et la productivité du four ou de l'étuve.

Avantages pratiques en conception et en fonctionnement

Au-delà de la science fondamentale des matériaux, les éléments en SiC sont conçus pour des environnements industriels pratiques et réels. Leur flexibilité de conception les rend adaptables à un large éventail d'équipements et de processus.

Polyvalence d'installation

Les éléments en SiC sont fabriqués en différentes formes et tailles, y compris les configurations courantes en tige et en U. Cela permet une personnalisation pour répondre aux besoins spécifiques d'un four.

De plus, ils peuvent être montés verticalement et horizontalement, offrant aux ingénieurs une flexibilité considérable lors de la conception ou de la modernisation des systèmes de chauffage.

Contrôle précis de la température

La puissance thermique d'un élément en SiC est une fonction directe du courant électrique qui le traverse. Cette relation permet un contrôle de la température simple et très précis.

En ajustant le courant, les opérateurs peuvent maintenir les profils thermiques stricts requis pour les processus sensibles tels que la fabrication de semi-conducteurs, le traitement thermique des alliages et les expériences en laboratoire.

Large spectre d'applications

La combinaison unique de haute température, de durabilité et de contrôle fait des éléments en SiC la norme pour un vaste éventail d'industries.

Ils sont des composants essentiels dans les fours industriels pour le traitement thermique des métaux, la production de céramiques et de verre, le traitement chimique et la recherche scientifique.

Comprendre les compromis et les considérations

Bien qu'ils soient très avantageux, les éléments en SiC présentent des caractéristiques spécifiques qui doivent être gérées pour des performances optimales. Une évaluation objective nécessite de reconnaître ces facteurs.

Fragilité du matériau

En tant que matériau céramique, le carbure de silicium est plus cassant que les alliages métalliques. Les éléments doivent être manipulés avec soin lors de l'expédition, de l'installation et de la maintenance pour éviter les chocs mécaniques, qui pourraient provoquer leur fissuration ou leur rupture.

Vieillissement de la résistance

Au cours de leur vie opérationnelle, les éléments en SiC subissent une augmentation progressive de leur résistance électrique. Il s'agit d'un processus de vieillissement normal et prévisible.

Pour maintenir une puissance de sortie constante (et donc une température stable), le système d'alimentation doit être capable de fournir une tension progressivement plus élevée au fil du temps pour compenser cette résistance accrue. Cette capacité doit être prise en compte dans la conception initiale du système.

Coût initial plus élevé

Le coût d'acquisition initial des éléments en SiC est généralement plus élevé que celui des éléments métalliques conventionnels.

Cet investissement initial plus important est souvent justifié par un coût total de possession (TCO) inférieur, obtenu grâce à une durée de vie des éléments plus longue, à des besoins de maintenance réduits et à une efficacité de processus améliorée.

Faire le bon choix pour votre processus

Votre choix d'élément chauffant doit être guidé par les exigences spécifiques de votre processus thermique.

- Si votre objectif principal est de maximiser la température du processus : Le SiC est le choix définitif pour les applications qui nécessitent des températures dépassant les capacités des éléments métalliques.

- Si votre objectif principal est de réduire les temps d'arrêt et la maintenance : La durée de vie prolongée et la durabilité du SiC en font un investissement à long terme solide pour améliorer la fiabilité opérationnelle et réduire le TCO.

- Si votre objectif principal est d'obtenir des profils thermiques précis et reproductibles : La stabilité et l'excellente contrôlabilité des éléments en SiC sont idéales pour les applications critiques pour la qualité telles que l'électronique ou le traitement des matériaux avancés.

En fin de compte, l'adoption des éléments chauffants en carbure de silicium est un investissement dans la capacité du processus et l'excellence opérationnelle à long terme.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Capacité à des températures extrêmes | Fonctionne jusqu'à 2000°C, permettant des processus exigeants comme le frittage de métaux et la cuisson de céramiques |

| Durabilité et durée de vie supérieures | Le film protecteur et la résistance à la corrosion réduisent les temps d'arrêt et les coûts de maintenance |

| Haute résistance aux chocs thermiques | Résiste aux changements rapides de température pour des cycles de chauffage plus rapides et une productivité accrue |

| Polyvalence d'installation | Formes personnalisables (par exemple, tige, U) et options de montage flexibles pour diverses conceptions de fours |

| Contrôle précis de la température | La relation directe courant-chaleur permet des profils thermiques stricts pour les applications sensibles |

| Large spectre d'applications | Utilisé dans le traitement thermique des métaux, la production de verre, le traitement chimique et la recherche |

Améliorez vos processus thermiques avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des éléments chauffants en carbure de silicium et des fours personnalisés tels que les systèmes Muffle, Tube, Rotatif, Sous Vide & Atmosphère, et CVD/PECVD. Notre personnalisation approfondie garantit une adaptation précise à vos besoins uniques, offrant un contrôle supérieur de la température, une durabilité et une efficacité. Contactez-nous dès aujourd'hui pour améliorer les performances de votre laboratoire et réduire les coûts opérationnels !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles plages de température sont recommandées pour les éléments chauffants SiC par rapport aux éléments MoSi2 ? Optimisez les performances de votre four

- Quelle est la différence entre le SiC et le MoSi2 ? Choisissez l'élément chauffant haute température adapté

- Quels types d'éléments chauffants sont couramment utilisés dans les fours à tube tombant ? Trouvez le bon élément pour vos besoins en température

- Quels paramètres la norme CEI spécifie-t-elle pour les éléments chauffants ? Assurer la sécurité et la performance

- À quoi sert le carbure de silicium dans les applications de chauffage ? Découvrez sa durabilité à haute température