Essentiellement, les éléments chauffants à base de molybdène se caractérisent par une résistance mécanique élevée à des températures extrêmes, mais leurs propriétés spécifiques dépendent entièrement de l'utilisation de molybdène pur (Mo) ou de disiliciure de molybdène (MoSi₂). Le molybdène pur est solide mais nécessite un environnement sous vide, tandis que le MoSi₂ est plus fragile à froid mais offre des performances et une longévité exceptionnelles à l'air.

Le terme "élément chauffant en molybdène" fait référence à deux matériaux distincts ayant des comportements mécaniques différents. Votre choix dépend d'un facteur critique : l'atmosphère de fonctionnement. Le molybdène pur est destiné au vide ou aux gaz inertes, tandis que le disiliciure de molybdène (MoSi₂) est destiné aux atmosphères oxydantes comme l'air.

Comprendre les deux types d'éléments en molybdène

Les propriétés mécaniques et les applications idéales des éléments chauffants en molybdène divergent en fonction de leur composition. Confondre les deux peut entraîner une défaillance catastrophique.

Molybdène pur (Mo) : Résistance sous vide

Le molybdène pur est un métal réfractaire connu pour sa haute résistance et son point de fusion très élevé de 2623°C (4753°F).

Il conserve une résistance mécanique significative dans des environnements industriels exigeants, ce qui le rend adapté aux éléments façonnés en fil, en tiges ou en bandes.

Cependant, sa principale limitation est sa faible résistance à l'oxydation. Il doit être utilisé sous vide ou dans une atmosphère de gaz inerte pour éviter qu'il ne se consume rapidement à hautes températures.

Disiliciure de molybdène (MoSi₂) : Durabilité à l'air

Le disiliciure de molybdène n'est pas un métal pur mais un composite céramique-métallique. Cette différence fondamentale lui confère des propriétés entièrement différentes.

Son principal avantage est son excellente résistance à l'oxydation. Lorsqu'il est chauffé, il forme une couche protectrice vitreuse de silice (SiO₂) qui empêche toute oxydation ultérieure, lui permettant de fonctionner à l'air à des températures allant jusqu'à 1850°C.

Mécaniquement, le MoSi₂ a la plus longue durée de vie intrinsèque de tous les éléments chauffants électriques et peut supporter des cycles thermiques rapides sans se dégrader.

Propriétés mécaniques clés et leur impact

La performance pratique de ces éléments est le résultat direct de leurs caractéristiques mécaniques à différentes températures.

Résistance aux hautes températures

Le Mo pur et le MoSi₂ présentent tous deux une excellente résistance et intégrité structurelle à leurs températures de fonctionnement respectives. Cela leur permet de supporter leur propre poids sans s'affaisser, une caractéristique essentielle à l'intérieur d'un grand four industriel.

Fragilité et ductilité

C'est le compromis mécanique le plus important. Le MoSi₂ est extrêmement fragile à température ambiante et doit être manipulé avec soin pour éviter la fracture. Il se comporte davantage comme une céramique que comme un métal à froid.

Le molybdène pur est plus ductile à température ambiante mais peut devenir fragile après une utilisation prolongée à très hautes températures, surtout au-delà de sa limite recommandée de 1900°C.

Résistance aux chocs thermiques

Les éléments en MoSi₂ sont exceptionnellement résistants aux chocs thermiques et peuvent être cyclés rapidement en température. Cela les rend idéaux pour les processus qui nécessitent un chauffage et un refroidissement rapides.

Comprendre les compromis et les limitations

Le choix du bon matériau nécessite de reconnaître ses limitations inhérentes. Faire le mauvais choix en fonction de l'atmosphère est l'erreur la plus courante et la plus coûteuse.

Le facteur de fragilité du MoSi₂

La fragilité du disiliciure de molybdène à température ambiante est son principal défi de manipulation. Les éléments doivent être installés avec soin, car les faire tomber ou leur appliquer une contrainte mécanique peut facilement les briser. Une fois à température, cela est moins préoccupant.

L'atmosphère est primordiale : Oxydation vs. Vide

Cela ne peut être surestimé. L'utilisation d'un élément en molybdène pur (Mo) dans un four rempli d'air le fera s'oxyder et tomber en panne presque immédiatement.

Inversement, bien qu'un élément en MoSi₂ puisse fonctionner sous vide, son principal avantage – la résistance à l'oxydation – est gaspillé. Le Mo pur est souvent le choix le plus économique pour les applications sous vide.

Résistance stable du MoSi₂

Un avantage unique du MoSi₂ est sa résistance électrique stable dans le temps. Cela permet de connecter des éléments neufs et anciens dans le même circuit sans problème et simplifie le remplacement, car les éléments peuvent souvent être changés pendant que le four est encore chaud.

Faire le bon choix pour votre application

Votre environnement de four et vos objectifs de processus sont les seuls facteurs qui comptent lors du choix entre ces deux matériaux.

- Si votre objectif principal est un processus à température modérée à élevée sous vide ou en atmosphère inerte : Le molybdène pur (Mo) est le choix correct et le plus économique.

- Si votre objectif principal est un fonctionnement à très haute température (jusqu'à 1850°C) dans une atmosphère d'air : Le disiliciure de molybdène (MoSi₂) est le matériau requis et offre des performances supérieures.

- Si votre objectif principal est la flexibilité du processus, une longue durée de vie et une facilité d'entretien : La résistance stable et la durabilité du MoSi₂ en font le vainqueur incontestable pour les applications qui peuvent supporter son coût.

En faisant correspondre les propriétés mécaniques distinctes de l'élément à votre atmosphère de fonctionnement, vous assurez la fiabilité et prévenez les défaillances prématurées.

Tableau récapitulatif :

| Propriété | Molybdène pur (Mo) | Disiliciure de molybdène (MoSi₂) |

|---|---|---|

| Atmosphère principale | Vide ou gaz inerte | Air (Oxydant) |

| Temp. max. de fonctionnement | ~1900°C | 1850°C |

| Fragilité à temp. ambiante | Faible (Ductile) | Élevée (Fragile) |

| Résistance aux chocs thermiques | Bonne | Excellente |

| Résistance à l'oxydation | Faible | Excellente |

| Caractéristique mécanique clé | Haute résistance sous vide/gaz inerte | Forme une couche protectrice de SiO₂ à l'air ; résistance stable |

Vous n'êtes toujours pas sûr de l'élément chauffant adapté à votre four ?

Le choix entre le molybdène pur et le disiliciure de molybdène est essentiel pour le succès de votre processus et la longévité de votre équipement. KINTEK est là pour vous aider à faire le bon choix.

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Laissez nos experts vous guider vers la solution de chauffage optimale. Contactez KINTEK dès aujourd'hui pour discuter de votre application spécifique, de l'atmosphère et des besoins en température.

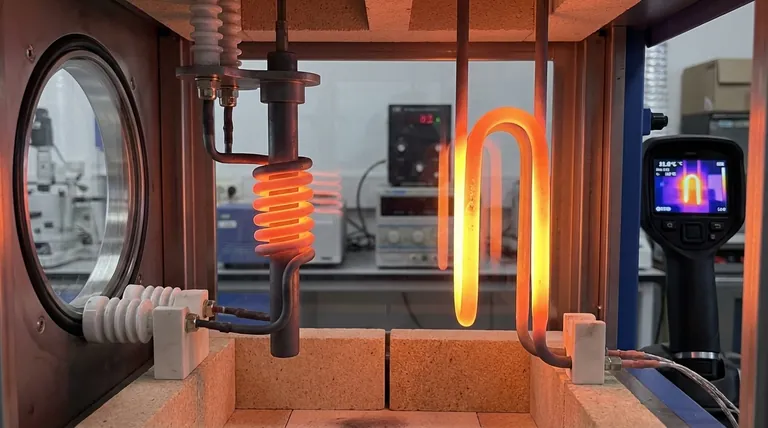

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température