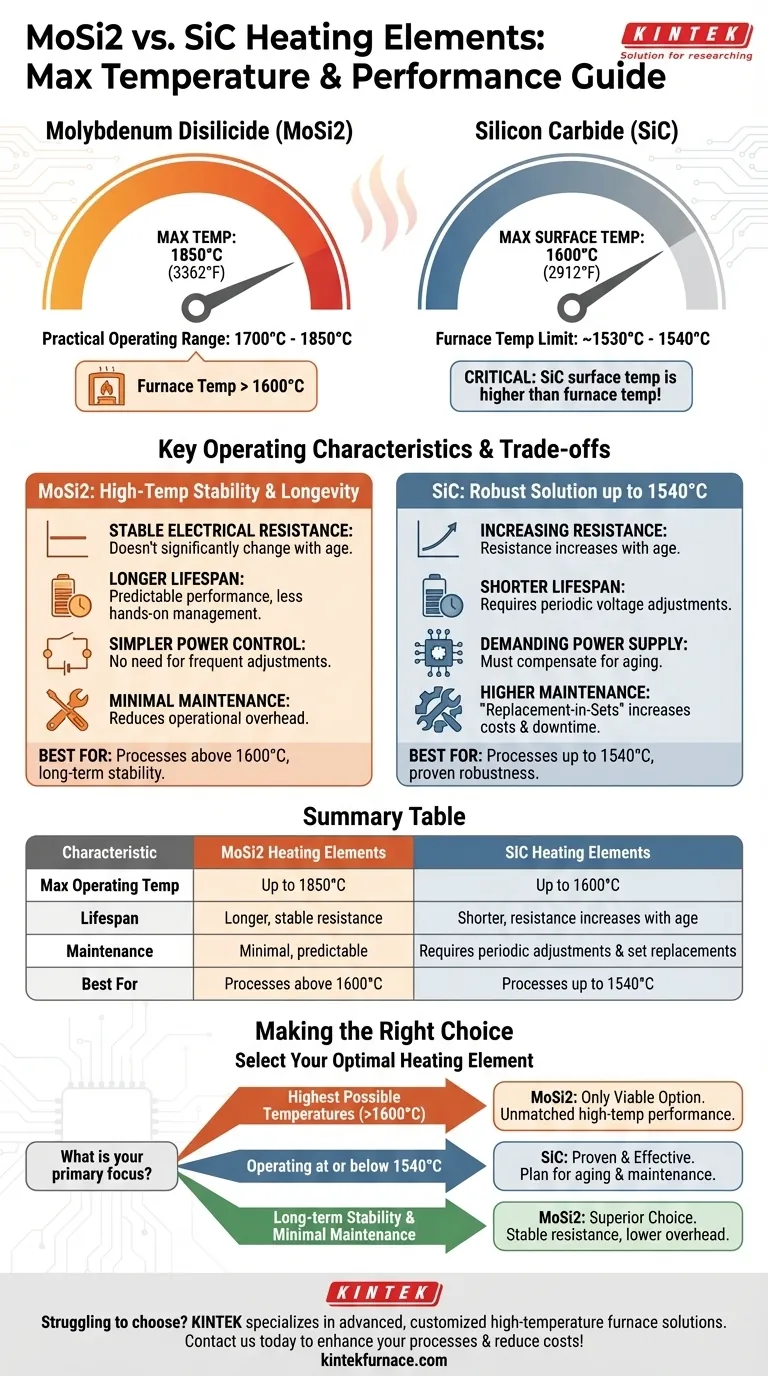

Pour les procédés industriels à haute température, les éléments chauffants en disiliciure de molybdène (MoSi2) peuvent atteindre des températures de fonctionnement nettement plus élevées que les éléments en carbure de silicium (SiC). La température pratique maximale pour les éléments en MoSi2 est généralement d'environ 1850°C (3362°F), tandis que les éléments en SiC sont généralement limités à une température de surface maximale de 1600°C (2912°F).

Le choix entre MoSi2 et SiC ne se limite pas à la température maximale. Il s'agit d'une décision d'ingénierie critique qui doit tenir compte de l'atmosphère requise du four, des caractéristiques de vieillissement de l'élément et du coût à long terme de l'entretien et du remplacement.

Un examen plus approfondi du disiliciure de molybdène (MoSi2)

Température Maximale vs. Température de Fonctionnement Pratique

Bien que le MoSi2 ait une capacité matérielle d'atteindre jusqu'à 1900°C, sa température de fonctionnement fiable à long terme est plus couramment évaluée entre 1700°C et 1850°C.

Les différents grades d'éléments en MoSi2 sont conçus pour différentes plages de température. Par exemple, il est courant de voir des modèles évalués pour une température de travail continue de 1700°C, avec des modèles de qualité supérieure capables de supporter 1800°C.

Caractéristiques Opérationnelles Clés

Les éléments en MoSi2 sont appréciés pour leur capacité à maintenir des performances stables à des températures extrêmes. Contrairement au SiC, leur résistance électrique ne change pas significativement avec l'âge, ce qui contribue à une durée de vie plus longue et plus prévisible.

Cette stabilité simplifie le contrôle de la puissance et réduit le besoin d'ajustements fréquents du four ou de calendriers de remplacement complexes.

Comprendre le Carbure de Silicium (SiC)

Le Plafond de 1600°C

Les éléments chauffants en SiC sont une solution robuste et largement utilisée pour les procédés nécessitant des températures allant jusqu'à 1600°C. Ils sont un pilier dans de nombreuses industries mais ne peuvent égaler la plage de température extrême du MoSi2.

Température de l'Élément vs. Température du Four

Un facteur critique à considérer est le gradient thermique entre l'élément et la chambre du four. Un élément en SiC fonctionnant à sa température de surface maximale de 1600°C entraînera généralement une température maximale de la chambre du four d'environ 1530°C à 1540°C. Cette distinction est vitale pour la conception du procédé.

Le Défi du Vieillissement et de la Résistance

Le principal inconvénient opérationnel du SiC est que sa résistance électrique augmente avec son vieillissement. Ce changement nécessite des ajustements de tension périodiques pour maintenir la puissance de sortie souhaitée.

De plus, lorsqu'un élément d'un ensemble tombe en panne, tous les éléments de ce groupe de circuit doivent être remplacés ensemble pour maintenir une charge électrique équilibrée. Cette exigence de « remplacement par ensembles » peut augmenter les coûts d'entretien et les temps d'arrêt.

Comprendre les Compromis

Capacité de Température

Pour tout procédé nécessitant une température de four supérieure à environ 1550°C, le MoSi2 est le choix évident. C'est le seul des deux matériaux capable d'atteindre de manière fiable la plage de 1600°C à 1800°C.

Durée de Vie et Entretien

Les éléments en MoSi2 offrent généralement une durée de vie opérationnelle plus longue et nécessitent moins de gestion manuelle en raison de leur résistance stable au fil du temps.

Les éléments en SiC ont une durée de vie plus courte et un calendrier d'entretien plus exigeant. La nécessité de remplacer les éléments par des ensembles assortis doit être prise en compte dans le coût total de possession.

Considérations de Circuit et de Puissance

Les caractéristiques de vieillissement du SiC nécessitent un système d'alimentation capable de compenser la résistance croissante tout au long de la vie de l'élément. Les circuits MoSi2 sont généralement plus simples à cet égard.

Faire le Bon Choix pour Votre Objectif

La sélection du bon élément chauffant est fondamentale pour la conception du four et l'efficacité opérationnelle. Basez votre décision sur les exigences spécifiques et à long terme de votre application.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles (au-dessus de 1600°C) : Le MoSi2 est votre seule option viable, offrant des performances que le SiC ne peut égaler.

- Si votre objectif principal est de fonctionner à ou en dessous de 1540°C : Le SiC est une solution éprouvée et efficace, mais vous devez planifier ses exigences spécifiques de vieillissement et d'entretien.

- Si votre objectif principal est la stabilité à long terme et un entretien minimal : Le MoSi2 est le choix supérieur en raison de sa résistance stable, ce qui conduit à une durée de vie plus longue et à des frais d'exploitation réduits.

En comprenant ces différences fondamentales, vous pouvez sélectionner l'élément chauffant qui offre l'équilibre optimal entre performance, longévité et efficacité pour votre procédé à haute température.

Tableau Récapitulatif :

| Caractéristique | Éléments Chauffants MoSi2 | Éléments Chauffants SiC |

|---|---|---|

| Temp. Max. de Fonctionnement | Jusqu'à 1850°C | Jusqu'à 1600°C |

| Durée de Vie | Plus longue, résistance stable | Plus courte, résistance augmente avec l'âge |

| Entretien | Minimal, prévisible | Nécessite des ajustements périodiques et des remplacements par ensembles |

| Idéal Pour | Procédés au-dessus de 1600°C | Procédés jusqu'à 1540°C |

Vous avez du mal à choisir le bon élément chauffant pour votre four à haute température ? KINTEK se spécialise dans les solutions avancées pour divers laboratoires, offrant des fours Muffle, Tube, Rotatifs, sous Vide & Atmosphère, ainsi que des systèmes CVD/PECVD. Grâce à une R&D exceptionnelle et à une fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques — assurant performance, longévité et efficacité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours à haute température sur mesure peuvent améliorer vos procédés et réduire les coûts de maintenance !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures