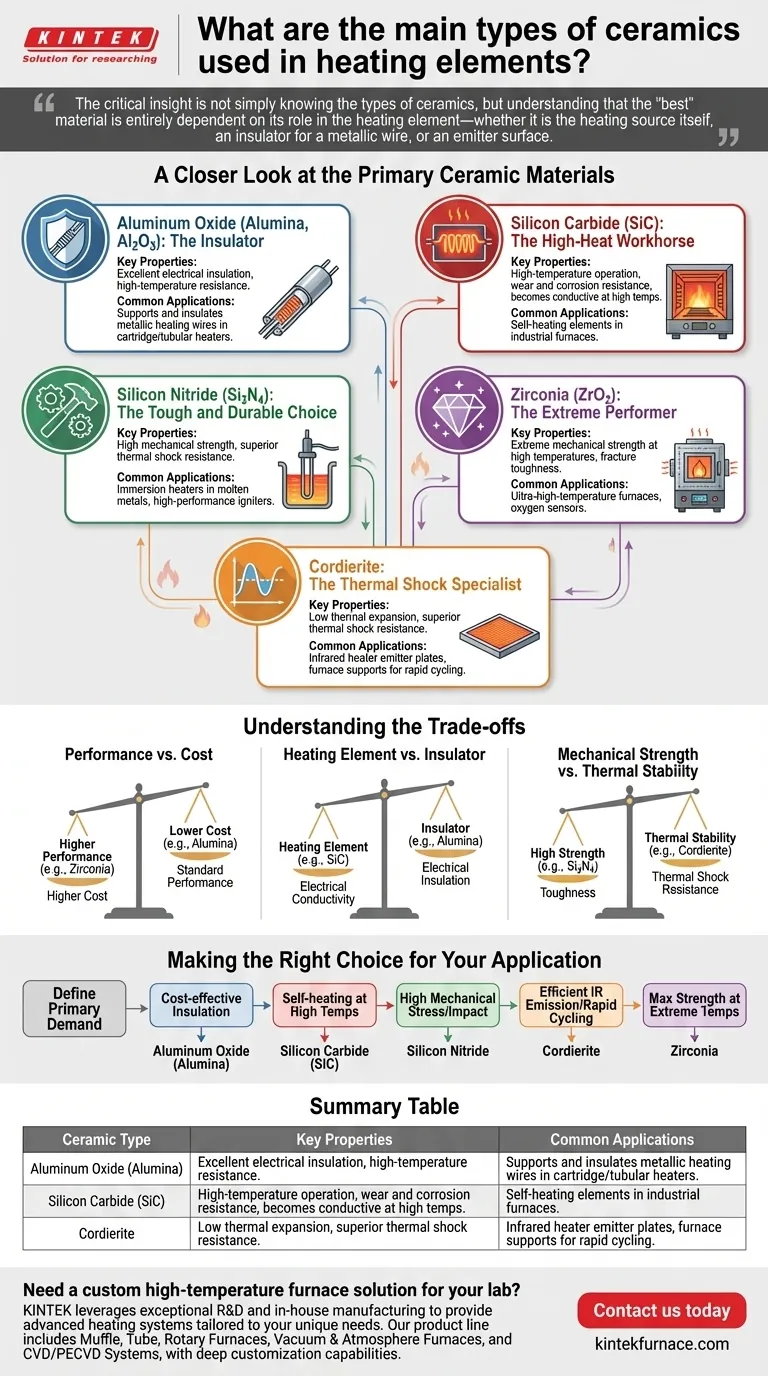

À la base, les éléments chauffants utilisent principalement cinq types de céramiques avancées : l'Oxyde d'Aluminium (Alumine), le Carbure de Silicium, le Nitrure de Silicium, la Zircone et la Cordiérite. Chaque matériau est sélectionné pour une combinaison unique de propriétés, y compris sa capacité à résister à des températures extrêmes, à fournir une isolation électrique ou à résister aux chocs mécaniques et thermiques.

L'idée essentielle n'est pas simplement de connaître les types de céramiques, mais de comprendre que le « meilleur » matériau dépend entièrement de son rôle dans l'élément chauffant, qu'il s'agisse de la source de chaleur elle-même, d'un isolant pour un fil métallique ou d'une surface émettrice.

Un regard plus approfondi sur les principaux matériaux céramiques

Le choix de la bonne céramique implique de faire correspondre les propriétés inhérentes du matériau aux exigences spécifiques de l'application de chauffage, telles que la température de fonctionnement, l'environnement et les contraintes physiques.

Oxyde d'Aluminium (Alumine, Al2O3) : L'Isolant

L'Oxyde d'Aluminium, communément appelé Alumine, est la céramique la plus utilisée dans les éléments chauffants en raison de son isolation électrique exceptionnelle et de sa résistance aux hautes températures.

Elle est rarement l'élément chauffant lui-même. Son rôle principal est plutôt de servir de structure robuste et non conductrice qui supporte et isole électriquement un fil chauffant métallique, comme un alliage de nickel-chrome. Ceci est courant dans les réchauffeurs à cartouche et tubulaires.

Carbure de Silicium (SiC) : Le Cheval de Travail à Haute Chaleur

Contrairement à l'Alumine, le Carbure de Silicium peut agir comme élément chauffant lui-même. C'est un semi-conducteur qui devient plus conducteur électriquement à haute température, lui permettant de générer une chaleur intense.

Les éléments en SiC sont appréciés pour leur capacité à fonctionner dans des environnements extrêmement chauds, tels que les fours industriels, et pour leur résistance à l'usure et à la corrosion chimique.

Nitrure de Silicium (Si3N4) : Le Choix Robuste et Durable

Le Nitrure de Silicium est prisé pour sa résistance mécanique et sa ténacité exceptionnelles, même à haute température. Il offre une résistance supérieure au choc thermique par rapport à de nombreuses autres céramiques.

Cette durabilité le rend idéal pour les applications impliquant des changements de température rapides ou des contraintes physiques élevées, telles que les éléments chauffants à immersion dans des métaux en fusion ou les allumeurs haute performance.

Zircone (ZrO2) : La Performance Extrême

La Zircone se distingue par son excellente résistance mécanique et sa ténacité à la rupture aux températures de fonctionnement les plus élevées, dépassant même celle du Nitrure de Silicium dans certaines conditions.

Elle maintient son intégrité structurelle dans les environnements les plus exigeants, mais son coût élevé réserve son utilisation à des applications spécialisées comme les fours à très haute température ou les capteurs d'oxygène.

Cordiérite : Le Spécialiste du Choc Thermique

La caractéristique déterminante de la Cordiérite est son coefficient de dilatation thermique extrêmement faible. Cela signifie qu'elle se dilate et se contracte très peu lorsqu'elle est chauffée et refroidie.

Cette propriété la rend exceptionnellement résistante à la fissuration due au choc thermique, ce qui en fait le matériau idéal pour les plaques émettrices des radiateurs infrarouges et les supports de four soumis à des cycles de température rapides.

Comprendre les compromis

Aucun matériau céramique n'est supérieur dans tous les aspects. Le processus de sélection est une question d'équilibre entre des propriétés concurrentes pour répondre aux exigences les plus critiques de l'application.

Performance contre Coût

Il existe une corrélation directe entre les capacités de performance d'une céramique et son coût. L'Alumine de qualité générale est relativement peu coûteuse, tandis que la Zircone de haute pureté pour environnements extrêmes est nettement plus chère. Prioriser la propriété la plus nécessaire est essentiel pour une conception rentable.

Élément Chauffant contre Isolant

Il existe un compromis fondamental entre la conductivité électrique et l'isolation. Les matériaux comme le Carbure de Silicium sont choisis pour être l'élément chauffant. En revanche, les matériaux comme l'Oxyde d'Aluminium sont choisis pour contenir un élément chauffant, empêchant les courts-circuits électriques et dirigeant la chaleur.

Résistance Mécanique contre Stabilité Thermique

Un matériau comme le Nitrure de Silicium offre une ténacité incroyable et est idéal pour les rôles mécaniquement exigeants. Cependant, pour les applications où le défi principal est les cycles rapides de chauffage et de refroidissement, la résistance supérieure au choc thermique de la Cordiérite en fait le meilleur choix, même si elle possède une résistance mécanique inférieure.

Faire le bon choix pour votre application

Pour sélectionner le matériau approprié, définissez d'abord l'exigence la plus importante de votre système de chauffage.

- Si votre objectif principal est une isolation électrique rentable pour les éléments métalliques : L'Oxyde d'Aluminium (Alumine) est la norme de l'industrie pour les gaines et les supports.

- Si vous avez besoin d'un élément auto-chauffant pour des températures très élevées : Le Carbure de Silicium est le cheval de bataille éprouvé pour les fours industriels.

- Si votre application implique des contraintes mécaniques élevées ou un risque d'impact : Le Nitrure de Silicium offre la ténacité à la rupture et la durabilité nécessaires.

- Si votre objectif est une émission infrarouge efficace avec chauffage et refroidissement rapides : La faible dilatation thermique de la Cordiérite en fait le choix idéal pour les plaques émettrices.

- Si votre projet exige une résistance maximale à des températures extrêmes et que le coût est secondaire : La Zircone offre la performance ultime pour les applications spécialisées.

En fin de compte, aligner les forces uniques d'une céramique avec votre défi d'ingénierie spécifique est la clé d'un système de chauffage fiable et efficace.

Tableau Récapitulatif :

| Type de Céramique | Propriétés Clés | Applications Courantes |

|---|---|---|

| Oxyde d'Aluminium (Alumine) | Excellente isolation électrique, résistance aux hautes températures | Supports et isolation des fils chauffants métalliques dans les réchauffeurs à cartouche/tubulaires |

| Carbure de Silicium (SiC) | Fonctionnement à haute température, résistance à l'usure et à la corrosion | Éléments auto-chauffants dans les fours industriels |

| Nitrure de Silicium (Si3N4) | Haute résistance mécanique, résistance au choc thermique | Éléments chauffants à immersion dans des métaux en fusion, allumeurs haute performance |

| Zircone (ZrO2) | Résistance mécanique extrême à haute température, ténacité à la rupture | Fours à très haute température, capteurs d'oxygène |

| Cordiérite | Faible dilatation thermique, résistance supérieure au choc thermique | Plaques émettrices de radiateurs infrarouges, supports de four pour cycles rapides |

Besoin d'une solution de four haute température personnalisée pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de chauffage avancés adaptés à vos besoins uniques. Notre gamme de produits comprend des fours Muffle, à Tube, Rotatifs, sous Vide et à Atmosphère Contrôlée, ainsi que des systèmes CVD/PECVD, avec de profondes capacités de personnalisation pour correspondre précisément à vos exigences expérimentales. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la fiabilité de votre laboratoire grâce à nos solutions expertes !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quel est l'avantage d'un point de fusion élevé dans les éléments chauffants en graphite ? Atteindre des températures extrêmes avec une stabilité inégalée

- Comment un thermocouple de type K assure-t-il la fiabilité du processus dans la séparation de l'alliage plomb-bismuth ? Maîtrisez la précision thermique

- Quels facteurs influencent la performance des éléments chauffants à haute température ? Optimisez les processus thermiques de votre laboratoire

- Quelles sont les avancées récentes dans les éléments chauffants en MoSi2 ? Optimisation pour les températures extrêmes et les atmosphères réactives

- Comment les thermocouples de type S contribuent-ils à la surveillance des champs de température dans les fours à niobium pour un traitement thermique précis ?

- Comment détermine-t-on la puissance requise pour les chauffages ? Calculer les besoins énergétiques pour un chauffage efficace

- Quelles sont les applications courantes des éléments chauffants en céramique ? Utilisations polyvalentes dans l'industrie, l'électronique et les appareils électroménagers

- Quelles sont les propriétés et les utilisations de l'alliage Cuivre-Nickel (CuNi) dans les éléments chauffants ? Idéal pour les applications corrosives à température modérée