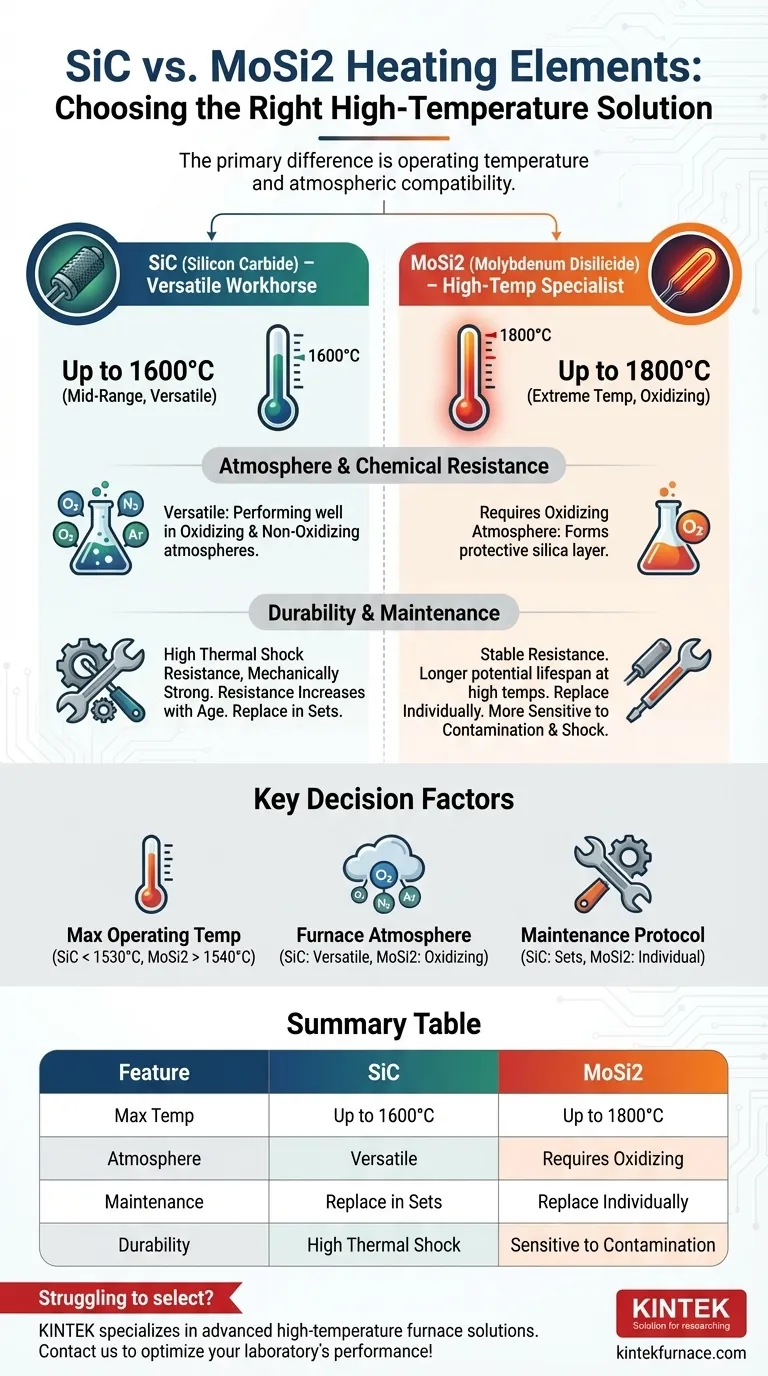

Le choix du bon élément chauffant à haute température est une décision ayant des conséquences opérationnelles et financières importantes. La principale différence est que les éléments en disiliciure de molybdène (MoSi2) sont conçus pour des températures extrêmes allant jusqu'à 1800°C dans des atmosphères oxydantes, tandis que les éléments en carbure de silicium (SiC) sont des bêtes de somme plus polyvalentes, adaptées à une gamme plus large d'atmosphères à des températures allant jusqu'à 1600°C.

Le choix entre SiC et MoSi2 ne dépend pas de celui qui est universellement « meilleur », mais de celui qui est correctement aligné avec votre processus spécifique. La décision repose sur trois facteurs clés : votre température de fonctionnement maximale, l'atmosphère de votre four et votre protocole d'entretien.

Le facteur déterminant : la température de fonctionnement

La distinction la plus critique entre ces deux matériaux est leur plage de température effective. Ce seul facteur prend souvent la décision pour vous.

MoSi2 : Le spécialiste des hautes températures

Les éléments en MoSi2 sont le choix définitif pour les processus nécessitant des températures de four de 1540°C et plus.

La surface de leurs éléments peut atteindre jusqu'à 1800°C, permettant des températures de fonctionnement du four dans la plage de 1600 à 1700°C. Ils excellent à ces températures élevées où les éléments en SiC ne peuvent pas survivre.

SiC : Le cheval de trait polyvalent de moyenne portée

Les éléments en SiC sont idéaux pour les processus fonctionnant à une température maximale de four jusqu'à environ 1530°C. Leur plage d'utilisation optimale et la plus courante se situe généralement jusqu'à 1450°C.

Bien qu'ils ne puissent pas atteindre les températures extrêmes du MoSi2, ils offrent d'excellentes performances et une bonne stabilité dans leur plage désignée.

Atmosphère et résistance chimique

L'environnement à l'intérieur du four a un impact considérable sur les performances et la durée de vie des éléments.

Pourquoi le MoSi2 exige-t-il une atmosphère oxydante

Les éléments en MoSi2 atteignent leur remarquable stabilité à haute température en formant une couche protectrice et autonettoyante de silice (SiO2) semblable à du verre sur leur surface.

Cette couche nécessite une atmosphère oxydante (contenant de l'oxygène) pour se former et se régénérer. Dans d'autres atmosphères, cette couche protectrice peut se dégrader, rendant l'élément vulnérable à la contamination et à une défaillance rapide.

L'adaptabilité du SiC dans divers environnements

Les éléments en SiC sont nettement plus polyvalents. Ils fonctionnent de manière fiable dans une plus large gamme de conditions atmosphériques, pas seulement oxydantes.

Cela fait du SiC un choix plus tolérant et plus robuste si votre processus implique des atmosphères variables ou non oxydantes.

Comprendre les compromis : durabilité et entretien

Au-delà de la température et de l'atmosphère, les réalités pratiques de la durée de vie des éléments et des protocoles d'entretien sont essentielles.

Le processus de vieillissement des éléments en SiC

À mesure que les éléments en SiC sont utilisés, leur résistance électrique augmente progressivement. C'est une partie naturelle et inévitable de leur processus de vieillissement.

En raison de ce changement, un nouvel élément aura une résistance différente de celle des anciens. Par conséquent, lorsqu'un élément SiC tombe en panne, vous devez remplacer l'ensemble du jeu (ou au moins un banc parallèle) pour garantir un chauffage uniforme du four.

Durée de vie et entretien du MoSi2

Les éléments en MoSi2 peuvent avoir une durée de vie plus longue que le SiC, surtout lorsqu'ils sont utilisés constamment au-dessus de 1500°C. De manière critique, leur résistance ne change pas de manière significative avec l'âge.

Cela signifie que vous pouvez remplacer un seul élément MoSi2 défectueux sans affecter les autres, ce qui peut réduire considérablement les coûts d'entretien à long terme. Cependant, ils sont moins robustes physiquement et nécessitent une manipulation plus prudente et un entretien du four pour éviter la contamination.

Durabilité physique et thermique

Le SiC est un matériau mécaniquement plus solide avec une résistance supérieure aux chocs thermiques. Cela le rend plus durable lors des cycles de chauffage et de refroidissement rapides.

Le MoSi2, bien que plus ductile à haute température, peut être plus sensible aux dommages physiques et à la contamination si l'entretien du four n'est pas effectué correctement.

Faire le bon choix pour votre processus

Votre sélection doit être une correspondance délibérée avec vos besoins opérationnels. Utilisez ces directives pour prendre une décision claire.

- Si votre objectif principal est une température extrême (1540°C+) : Le MoSi2 est le seul choix approprié, à condition que vous puissiez maintenir une atmosphère oxydante.

- Si votre objectif principal est une température moyenne (jusqu'à environ 1530°C) : Le SiC offre une solution robuste, rentable et atmosphériquement polyvalente.

- Si votre objectif principal est le cyclage thermique rapide ou la robustesse physique : La résistance supérieure aux chocs thermiques et la résistance mécanique du SiC en font l'option la plus durable.

- Si votre objectif principal est de minimiser les coûts de remplacement à haute température : Les éléments MoSi2 bien entretenus sont souvent plus économiques en raison de leur capacité de remplacement individuel.

En alignant le choix de votre élément avec les paramètres spécifiques de votre processus, vous assurez des performances optimales, une longévité et une rentabilité pour votre application à haute température.

Tableau récapitulatif :

| Caractéristique | Éléments chauffants SiC | Éléments chauffants MoSi2 |

|---|---|---|

| Température de fonctionnement maximale | Jusqu'à 1600°C | Jusqu'à 1800°C |

| Compatibilité atmosphérique | Polyvalent (oxydant et non oxydant) | Nécessite une atmosphère oxydante |

| Durée de vie et entretien | La résistance augmente avec l'âge ; remplacer par ensembles | Résistance stable ; remplacer individuellement |

| Durabilité | Haute résistance aux chocs thermiques, mécaniquement solide | Moins robuste, sensible à la contamination |

Vous avez du mal à choisir le bon élément chauffant pour vos processus à haute température ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température avancées adaptées à vos besoins uniques. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours à moufle, à tubes, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos exigences expérimentales, améliorant l'efficacité et réduisant les coûts. Ne laissez pas le choix de l'élément freiner vos progrès : contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut optimiser les performances de votre laboratoire avec des solutions de chauffage fiables et personnalisées !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures