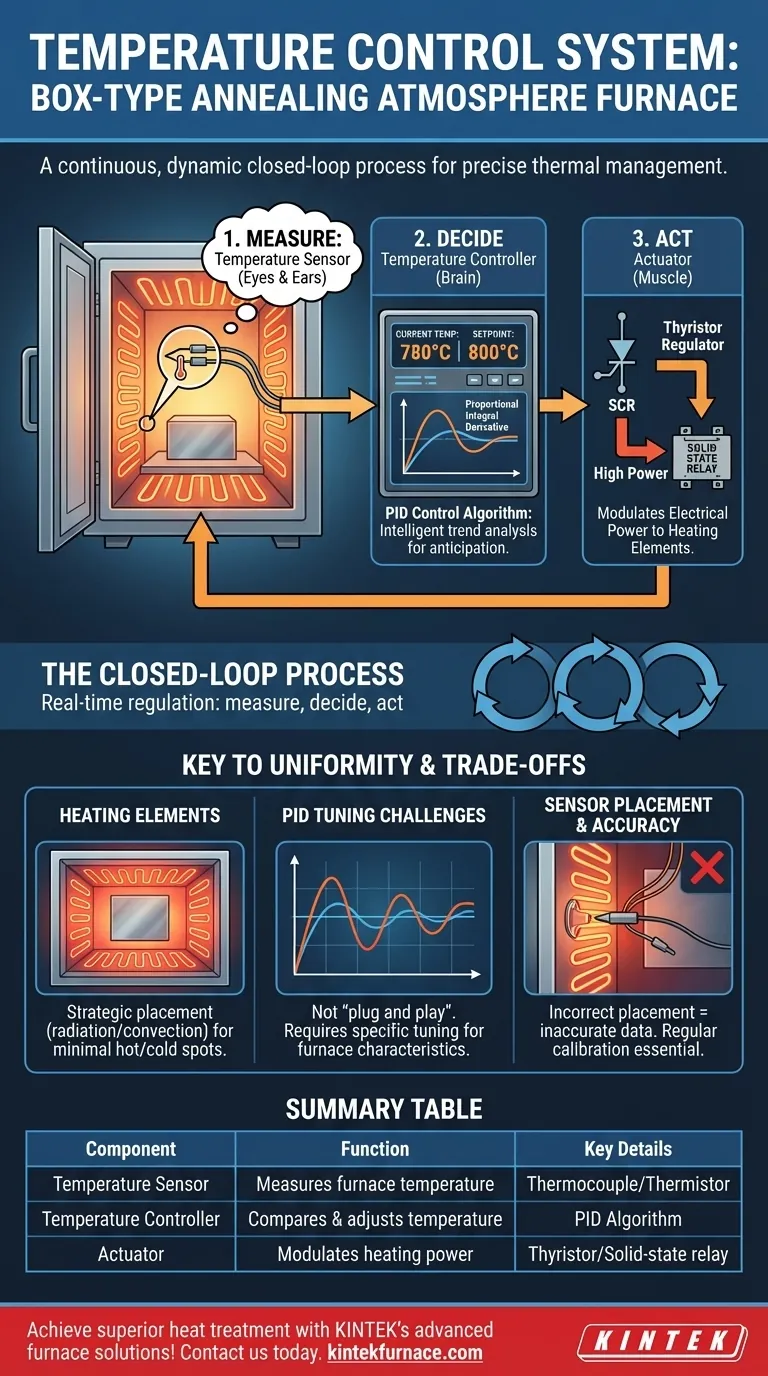

Essentiellement, le système de régulation de température d'un four d'atmosphère de recuit de type boîte est composé de trois éléments principaux : un capteur de température, un contrôleur de température et un actionneur. Ce système fonctionne selon une boucle de rétroaction continue pour mesurer la température interne du four, la comparer au réglage souhaité et ajuster précisément la puissance de chauffage pour maintenir les conditions thermiques exactes requises pour le processus de recuit.

Le système n'est pas simplement une collection de pièces, mais un processus dynamique en boucle fermée. Comprendre comment le capteur, le contrôleur et l'actionneur interagissent est la clé pour obtenir le chauffage uniforme et reproductible essentiel à un traitement thermique réussi des matériaux.

Fonctionnement du système : un processus en boucle fermée

L'objectif principal du système de régulation de température est de réguler la température du four en temps réel. Il y parvient en répétant constamment un cycle en trois étapes : mesurer, décider et agir. Cela garantit que la température suit le profil programmé, qu'elle augmente, reste stable ou refroidisse.

Étape 1 : Mesurer la température (Le capteur)

Les « yeux et les oreilles » du système à l'intérieur du four sont le capteur de température. Ce composant fournit les données brutes qui pilotent chaque décision.

Il s'agit généralement d'un thermocouple ou d'une thermistance. Il est stratégiquement placé dans la chambre du four pour obtenir une lecture précise de la température que subit la pièce. Cette mesure en temps réel est la première et la plus critique étape de la boucle de contrôle.

Étape 2 : Prendre des décisions (Le contrôleur)

Le contrôleur de température agit comme le cerveau de l'opération. Il reçoit la lecture de température du capteur et la compare à la température cible que vous avez définie (le « point de consigne »).

Les fours modernes utilisent un algorithme de contrôle PID (Proportionnel-Intégral-Dérivé). Cet algorithme intelligent ne se contente pas d'examiner l'écart de température actuel ; il analyse également la tendance (la vitesse à laquelle la température change) pour anticiper et empêcher de dépasser ou de ne pas atteindre la cible.

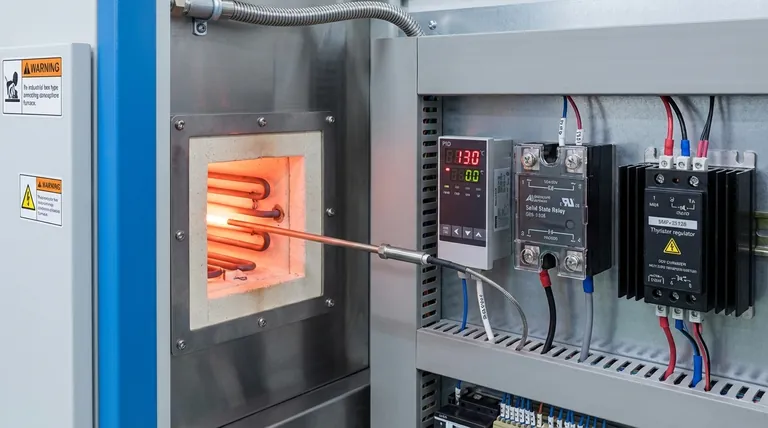

Étape 3 : Agir (L'actionneur)

Sur la base de la décision du contrôleur, l'actionneur sert de muscle. Il traduit le signal basse tension du contrôleur en une action haute puissance qui affecte directement les éléments chauffants.

L'actionneur est généralement un régulateur à thyristors (également appelé SCR) ou un relais statique. Son rôle est de moduler précisément la puissance électrique circulant vers les éléments chauffants du four, en augmentant ou en diminuant la production de chaleur au besoin pour répondre aux commandes du contrôleur.

L'importance de l'uniformité

La précision du système de contrôle est inutile si la chaleur n'est pas distribuée uniformément. La conception physique du four travaille de concert avec le système de contrôle pour assurer l'uniformité de la température.

Le rôle des éléments chauffants

Les éléments chauffants, généralement des fils résistifs, sont disposés stratégiquement autour de la chambre du four — souvent sur les côtés, le bas ou le haut. Ce placement est conçu pour transférer la chaleur aux pièces par rayonnement et convection, minimisant les points chauds ou froids.

Comment le système de contrôle assure l'uniformité

Un système de régulation de température bien réglé empêche les éléments chauffants de fonctionner à pleine puissance trop longtemps, ce qui pourrait créer des points chauds localisés. En effectuant de petits ajustements rapides, le système favorise un « trempage » doux et uniforme de toute la pièce à la température cible.

Comprendre les compromis

Un profil de température parfait dépend de plus que de simples composants de haute qualité ; il nécessite une configuration appropriée et une conscience des pièges potentiels.

Placement et précision du capteur

Un capteur mal placé fournira des données inexactes au contrôleur. Si le capteur est trop proche d'un élément chauffant ou de la porte, le système de contrôle régulera la mauvaise température, entraînant un traitement incorrect des matériaux. Un étalonnage régulier est essentiel.

Défis du réglage PID

Un contrôleur PID n'est pas « prêt à l'emploi ». Il doit être réglé pour les caractéristiques thermiques spécifiques du four. Un mauvais réglage peut entraîner un dépassement de la température par rapport au point de consigne, des temps de réponse lents ou des oscillations de température constantes, ce qui compromet tous le processus de recuit.

Réponse et durée de vie de l'actionneur

Bien que les thyristors et les relais statiques soient efficaces, ils présentent des caractéristiques différentes. Les thyristors offrent un contrôle de puissance très fin, tandis que les relais statiques offrent un contrôle simple marche/arrêt à grande vitesse. Le choix peut avoir un impact sur la finesse du contrôle et la fiabilité à long terme du système.

Faire le bon choix pour votre objectif

Comprendre ce système vous permet de diagnostiquer les problèmes et d'assurer des performances optimales en fonction de votre objectif principal.

- Si votre objectif principal est la reproductibilité du processus : Un contrôleur PID bien réglé est votre atout le plus critique pour garantir que chaque lot est traité de manière identique.

- Si votre objectif principal est la qualité des matériaux : Le placement précis du capteur et l'étalonnage régulier du système sont non négociables pour garantir que la pièce atteint la bonne température de manière uniforme.

- Si votre objectif principal est l'efficacité énergétique : Un actionneur moderne basé sur des thyristors associé à un contrôleur PID intelligent minimisera le gaspillage d'énergie en évitant les dépassements de température drastiques.

En considérant ces composants comme un système interconnecté, vous pouvez obtenir un contrôle précis et fiable sur les résultats de votre traitement thermique.

Tableau récapitulatif :

| Composant | Fonction | Détails clés |

|---|---|---|

| Capteur de température | Mesure la température du four | Généralement un thermocouple ou une thermistance pour des données en temps réel |

| Contrôleur de température | Compare et ajuste la température | Utilise l'algorithme PID pour un contrôle précis et une stabilité |

| Actionneur | Module la puissance de chauffage | Souvent un régulateur à thyristors ou un relais statique |

Obtenez un traitement thermique supérieur avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication en interne, nous fournissons à divers laboratoires des fours à haute température tels que les systèmes Muffle, Tube, Rotatif, Sous vide et Atmosphère, ainsi que CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer la répétabilité de votre processus et la qualité de vos matériaux !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- À quoi servent les fours de métallisation ? Lier le métal à la céramique pour l'électronique de pointe

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Comment un four de haute précision à haute température assure-t-il la densification du MgO ? Maîtriser le frittage de céramiques à basse température

- Pourquoi une étape de réduction carbothermique est-elle nécessaire pour les vitrocéramiques issues de scories de cuivre ? Optimisez la purification de vos matériaux

- Quel rôle joue l'atmosphère du four dans le transfert de chaleur ? Optimisez votre processus avec KINTEK

- Quel rôle joue un four à circulation d'air dans la fabrication de Hastelloy-X poreux ? Assurer l'intégrité structurelle

- Quelle est la fonction d'un four de mélange de gaz vertical lors du recuit de l'orthopyroxène ? Atteindre une stabilité précise

- Comment le four d'atmosphère de recuit de type caisson améliore-t-il la qualité des matériaux ? Améliorer la résistance, la ductilité et l'intégrité de surface