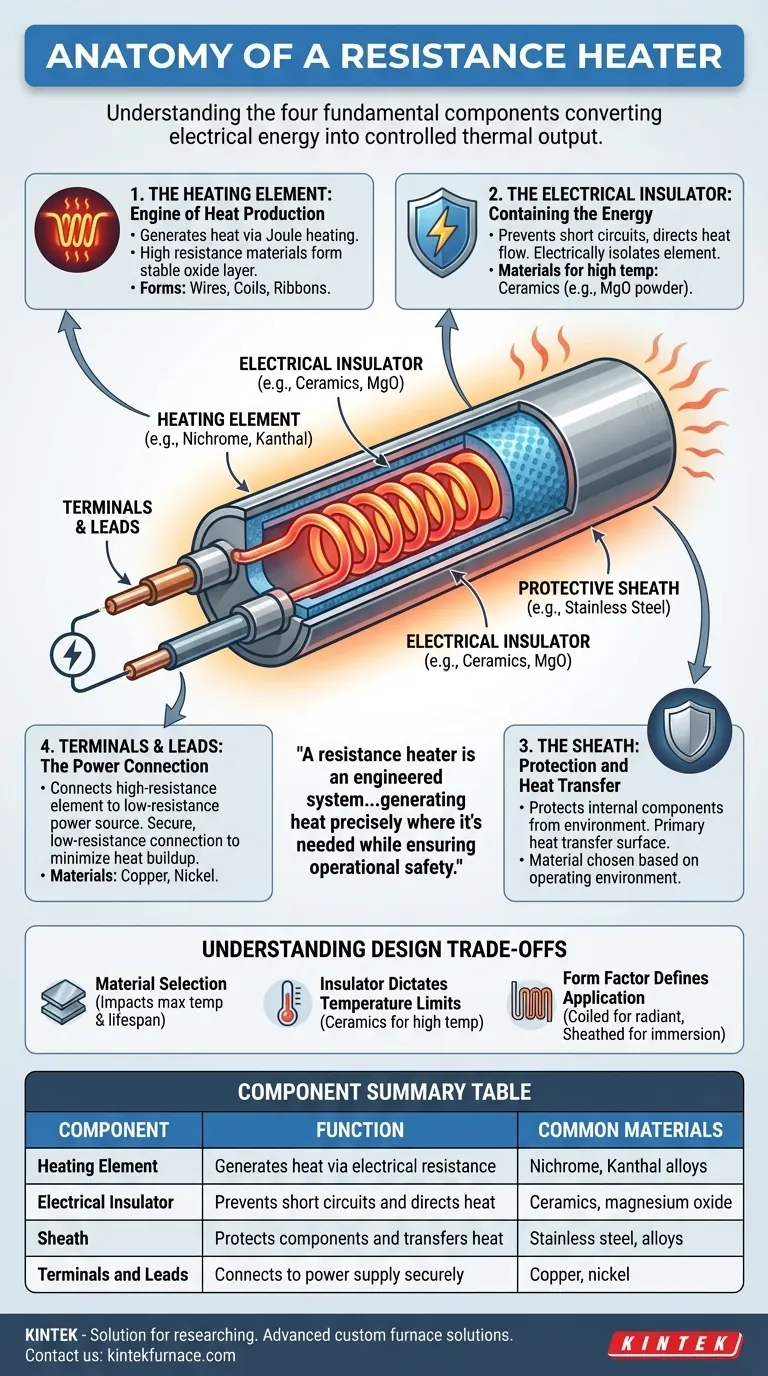

À la base, un réchauffeur à résistance se compose de quatre éléments fondamentaux. Il s'agit de l'élément chauffant qui génère la chaleur, d'un isolant électrique pour contenir l'énergie en toute sécurité, d'une gaine ou d'un boîtier extérieur protecteur, et des bornes et fils qui connectent l'appareil à une source d'alimentation. Chaque pièce est conçue pour fonctionner en synergie, transformant l'énergie électrique en une production thermique contrôlée.

Un réchauffeur à résistance n'est pas simplement un "fil chaud". C'est un système ingénieux où l'élément chauffant, l'isolant et la terminaison travaillent ensemble pour générer de la chaleur précisément là où elle est nécessaire, tout en prévenant les défauts électriques et en assurant la sécurité opérationnelle.

L'anatomie d'un réchauffeur à résistance

Pour comprendre comment fonctionne un réchauffeur à résistance, nous devons examiner le rôle de chaque composant principal. L'interaction entre ces pièces définit les performances, la sécurité et l'adéquation du réchauffeur à une application donnée.

L'élément chauffant : le moteur de la production de chaleur

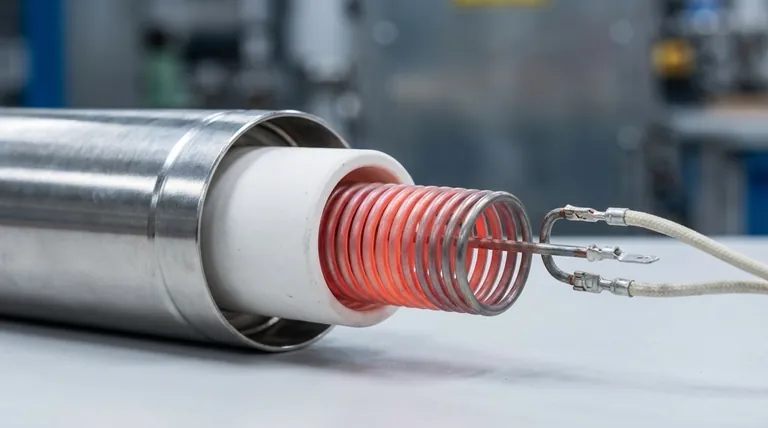

L'élément chauffant est le composant actif responsable de la génération de chaleur. Il est fabriqué à partir d'un matériau à haute résistance électrique, tel qu'un alliage de Nichrome (nickel-chrome) ou de Kanthal (fer-chrome-aluminium).

Lorsqu'un courant électrique traverse ce matériau, la résistance provoque la conversion de l'énergie électrique en chaleur – un principe connu sous le nom de chauffage Joule.

Ces éléments se présentent sous diverses formes, notamment des fils, des bobines ou des rubans plats, selon les exigences de distribution de la chaleur. Les matériaux comme le Nichrome sont privilégiés car ils forment une couche protectrice stable d'oxyde de chrome à leur surface à haute température, ce qui empêche une oxydation supplémentaire et prolonge la durée de vie de l'élément.

L'isolant électrique : contenir l'énergie

L'isolant remplit deux fonctions essentielles : il empêche les courts-circuits électriques et aide à diriger le flux de chaleur. Il isole électriquement l'élément chauffant à haute tension du boîtier extérieur et de l'environnement.

Pour des températures supérieures à 600°C (1112°F), les céramiques sont le matériau isolant standard en raison de leur excellente stabilité thermique et de leur rigidité diélectrique élevée. Dans des composants comme les réchauffeurs tubulaires, cet isolant prend souvent la forme d'une poudre compressée (comme l'oxyde de magnésium) qui remplit l'espace autour de la bobine chauffante.

La gaine : protection et transfert de chaleur

De nombreux réchauffeurs à résistance, en particulier les types tubulaires ou à cartouche, sont enfermés dans une gaine métallique. Ce boîtier extérieur protège les composants internes de l'humidité, de la contamination et des dommages physiques.

Le matériau de la gaine (souvent de l'acier inoxydable ou d'autres alliages) est choisi en fonction de l'environnement d'exploitation. Il fournit également la surface principale pour le transfert de chaleur vers le milieu environnant, qu'il s'agisse d'air, d'un liquide ou d'une surface solide.

Les bornes et les fils : la connexion d'alimentation

Les bornes sont une jonction critique, connectant l'élément chauffant à haute résistance aux fils conducteurs à faible résistance qui vont à l'alimentation électrique. Cette conception est intentionnelle.

On veut que la chaleur soit générée dans l'élément, et non dans le câblage de connexion. Les bornes sont conçues pour créer une connexion sécurisée et à faible résistance qui minimise l'accumulation de chaleur au point d'entrée, qui est un point de défaillance courant dans les réchauffeurs mal conçus. Les fils eux-mêmes sont généralement fabriqués à partir de matériaux hautement conducteurs comme le cuivre ou le nickel.

Comprendre les compromis de conception

La construction d'un réchauffeur à résistance est une série de choix d'ingénierie délibérés. Les matériaux et le facteur de forme sont sélectionnés pour équilibrer les performances, le coût et la durabilité pour une tâche spécifique.

La sélection des matériaux est critique

Le choix de l'alliage de l'élément chauffant a un impact direct sur la température de fonctionnement maximale et la durée de vie du réchauffeur. Le Nichrome est un cheval de bataille polyvalent, tandis que les alliages de Kanthal peuvent souvent atteindre des températures encore plus élevées, ce qui les rend adaptés aux fours industriels.

L'isolant dicte les limites de température

Le matériau isolant est souvent le facteur limitant pour la température maximale nominale d'un réchauffeur. Bien que les céramiques excellent à haute température, d'autres isolants peuvent être utilisés pour des applications à basse température afin de réduire les coûts ou d'améliorer la flexibilité.

Le facteur de forme définit l'application

La forme physique d'un réchauffeur n'est pas arbitraire. Un fil enroulé est idéal pour le chauffage radiant à l'air libre (comme un grille-pain), tandis qu'un élément tubulaire gainé est parfait pour l'immersion dans des liquides ou l'insertion dans des trous percés. Ces tubes peuvent être pliés en formes complexes pour s'adapter à des machines spécifiques ou optimiser la distribution de la chaleur.

Appliquer cela à votre objectif

La conception optimale du réchauffeur dépend entièrement de votre objectif. Comprendre ces composants vous aide à sélectionner ou à spécifier le bon outil pour le travail.

- Si votre objectif principal est les processus industriels à haute température : Vous avez besoin d'un réchauffeur avec un élément Kanthal ou Nichrome robuste, une isolation céramique de haute pureté et une gaine en alliage durable.

- Si votre objectif principal est un appareil grand public : La rentabilité et la fiabilité sont essentielles, faisant d'un simple fil ou ruban de Nichrome un choix courant et efficace.

- Si votre objectif principal est de chauffer des liquides ou de s'adapter à une géométrie spécifique : Un réchauffeur tubulaire gainé offre la meilleure protection et peut être formé sur mesure pour votre application.

En comprenant comment chaque composant contribue à l'ensemble, vous pouvez concevoir, dépanner et spécifier plus efficacement les systèmes de chauffage pour n'importe quelle tâche.

Tableau récapitulatif :

| Composant | Fonction | Matériaux courants |

|---|---|---|

| Élément chauffant | Génère de la chaleur par résistance électrique | Nichrome, alliages de Kanthal |

| Isolant électrique | Empêche les courts-circuits et dirige la chaleur | Céramiques, oxyde de magnésium |

| Gaine | Protège les composants et transfère la chaleur | Acier inoxydable, alliages |

| Bornes et fils | Connecte à l'alimentation électrique en toute sécurité | Cuivre, nickel |

Besoin d'une solution de four haute température sur mesure pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des réchauffeurs avancés, y compris des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent des performances précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer votre efficacité et votre sécurité de chauffage !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quelles sont les principales applications des éléments chauffants en MoSi2 dans la recherche ? Obtenez un contrôle fiable des hautes températures pour la synthèse de matériaux

- Quelles sont les principales applications des éléments chauffants au disiliciure de molybdène (MoSi2) dans les fours ? Atteignez l'excellence à haute température

- Quelle est la plage de température pour les éléments chauffants en MoSi2 ? Maximiser la durée de vie dans les applications à haute température

- Quelles sont les principales différences entre les éléments chauffants en SiC et en MoSi2 dans les fours de frittage ?Choisissez le bon élément pour vos besoins à haute température

- Comment les éléments chauffants à haute température peuvent-ils être personnalisés pour différentes applications ? Adaptez les éléments pour des performances optimales