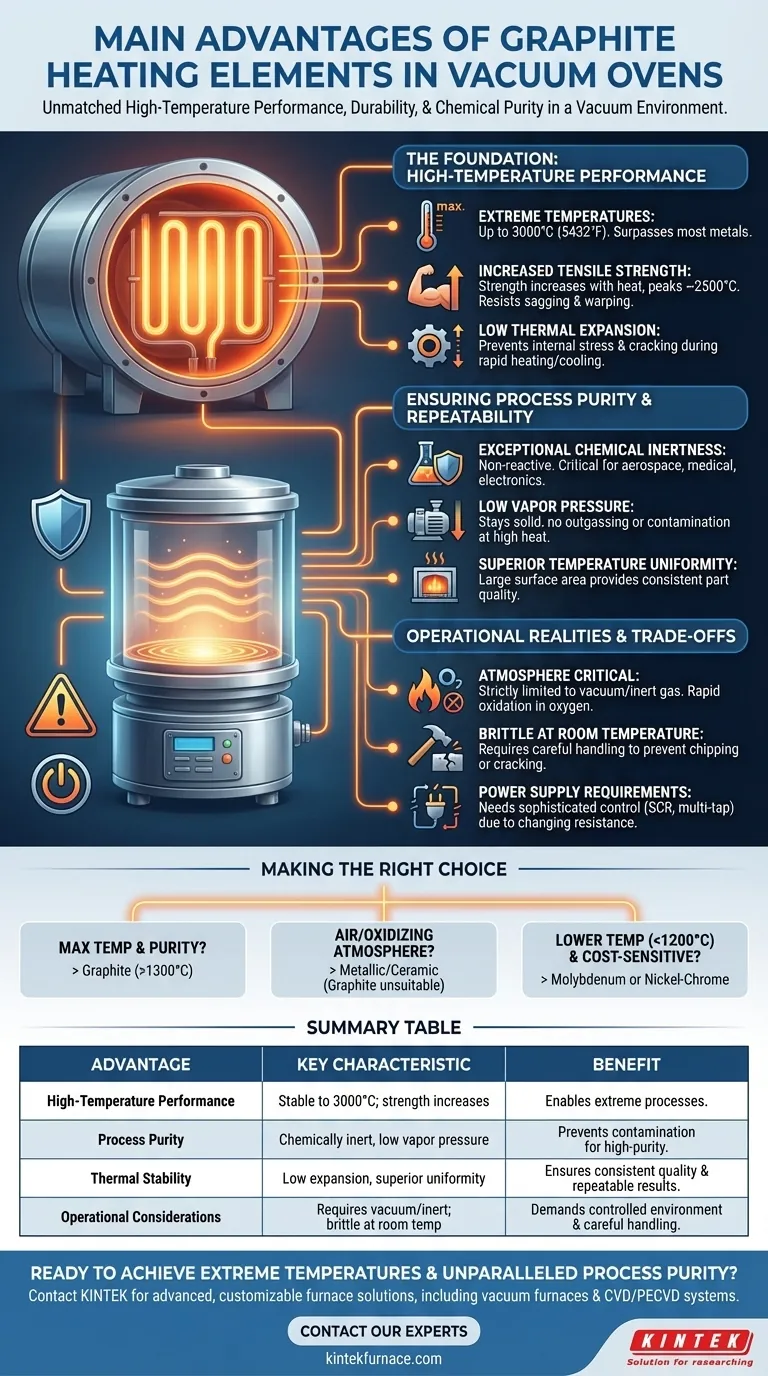

Dans un environnement sous vide, les éléments chauffants en graphite sont choisis pour leurs performances inégalées à haute température, leur durabilité et leur pureté chimique. Leur capacité à fonctionner de manière fiable à des températures bien supérieures à celles de la plupart des éléments métalliques, combinée à leur stabilité intrinsèque, en fait la norme pour de nombreux processus industriels exigeants comme le traitement thermique, le brasage et le frittage.

La décision d'utiliser le graphite ne se limite pas à atteindre des températures élevées ; il s'agit d'obtenir une stabilité et une pureté de processus dans un environnement extrême. Sa combinaison unique de propriétés thermiques, mécaniques et chimiques en fait un choix prévisible et fiable pour les applications de fours sous vide les plus exigeantes.

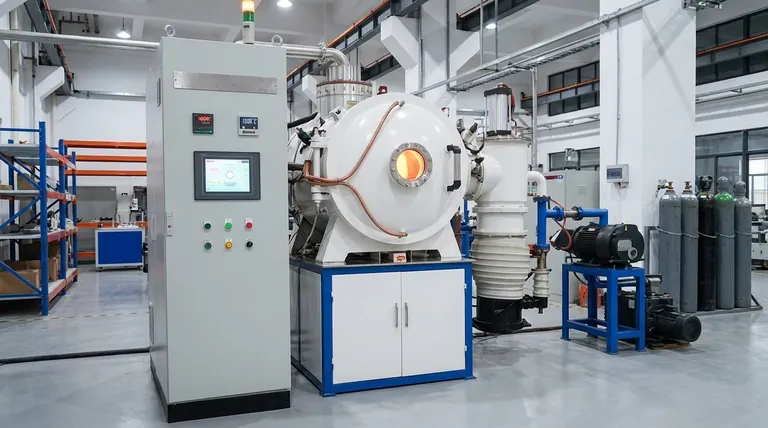

La base : Performance à haute température

L'avantage principal du graphite réside dans la façon dont ses propriétés physiques se comportent sous une chaleur extrême, ce qui est fondamentalement différent des métaux traditionnels.

Atteindre des températures extrêmes

Les éléments en graphite peuvent fonctionner de manière stable à des températures allant jusqu'à 3000°C (5432°F) sous vide ou en atmosphère inerte. Cette capacité dépasse de loin les limites des éléments chauffants métalliques courants.

Résistance mécanique à haute température

Contrairement aux métaux qui ramollissent et s'affaiblissent à mesure qu'ils chauffent, la résistance à la traction du graphite augmente avec la température, atteignant un pic autour de 2500°C. Cette propriété unique signifie que les éléments en graphite résistent à l'affaissement, à la déformation et à la défaillance mécanique sous charge à des températures extrêmes.

Faible dilatation thermique

Le graphite a un très faible coefficient de dilatation thermique. Cela signifie qu'il se dilate et se contracte très peu pendant les cycles rapides de chauffage et de refroidissement courants dans les opérations de fours sous vide, ce qui évite les contraintes internes qui pourraient entraîner des fissures ou des défaillances.

Assurer la pureté et la répétabilité du processus

Sous vide, l'élément chauffant lui-même peut devenir une source de contamination. Les propriétés du graphite sont particulièrement adaptées au maintien d'un environnement de traitement propre.

Inertie chimique exceptionnelle

Le graphite est chimiquement inerte et ne réagit pas avec la grande majorité des matériaux traités ni ne les contamine. Ceci est essentiel pour les applications de haute pureté dans les industries aérospatiale, médicale et électronique.

Faible pression de vapeur

À des températures élevées et sous vide poussé, les matériaux peuvent commencer à "bouillir" ou à dégazer, contaminant le four et le produit. Le graphite a une pression de vapeur extrêmement faible, ce qui signifie qu'il reste à l'état solide et ne libère pas de vapeurs indésirables, garantissant la pureté du processus.

Uniformité de température supérieure

Les éléments en graphite peuvent être usinés en grandes plaques ou cylindres robustes. Cette grande surface leur permet de rayonner la chaleur très uniformément dans la zone chaude du four, ce qui est essentiel pour une qualité de pièce constante et des résultats reproductibles.

Comprendre les compromis et les réalités opérationnelles

Aucun matériau n'est parfait. La décision d'utiliser le graphite exige de comprendre ses contraintes opérationnelles spécifiques.

Le rôle critique de l'atmosphère

La résistance à haute température du graphite est strictement limitée aux environnements sous vide ou sous gaz inerte. En présence d'oxygène à haute température, le graphite s'oxyde rapidement (brûle). Une fuite dans l'enceinte sous vide peut entraîner la destruction complète des éléments chauffants.

Fragilité à température ambiante

Bien qu'incroyablement résistant à chaud, le graphite est un matériau céramique et est fragile à température ambiante. Cela nécessite une manipulation soigneuse lors de l'installation, de l'entretien et du chargement du four pour éviter l'écaillage ou la fissuration.

Exigences d'alimentation électrique

La résistance électrique du graphite change à mesure que sa température varie. Cela nécessite un système de contrôle de puissance plus sophistiqué, impliquant généralement un transformateur à prises multiples ou un SCR (redresseur commandé au silicium), pour gérer précisément l'entrée de puissance tout au long d'un cycle de chauffage.

Faire le bon choix pour votre processus

Votre application spécifique dicte si le graphite est le choix optimal par rapport à d'autres matériaux comme le molybdène, le tungstène ou les alliages nickel-chrome.

- Si votre objectif principal est la température et la pureté maximales : Le graphite est le choix supérieur pour les processus au-dessus de 1300°C, surtout lorsque la contamination métallique est un point de défaillance critique.

- Si votre objectif principal est de fonctionner dans une atmosphère d'air ou oxydante : Le graphite est inadapté sans revêtements protecteurs complexes et coûteux ; vous devez utiliser des éléments métalliques ou céramiques conçus pour ces conditions.

- Si votre objectif principal est la sensibilité aux coûts pour les travaux sous vide à basse température : Pour les processus constamment inférieurs à 1200°C, le molybdène ou les alliages nickel-chrome avancés peuvent offrir une solution plus économique.

Comprendre ces principes fondamentaux vous permet de sélectionner non seulement un composant, mais la bonne base pour un processus fiable et reproductible à haute température.

Tableau récapitulatif :

| Avantage | Caractéristique clé | Bénéfice |

|---|---|---|

| Performance à haute température | Fonctionnement stable jusqu'à 3000°C ; la résistance à la traction augmente avec la chaleur | Permet des traitements thermiques extrêmes, le brasage et les processus de frittage |

| Pureté du processus | Chimiquement inerte avec une faible pression de vapeur | Prévient la contamination pour les applications de haute pureté dans l'aérospatiale, le médical et l'électronique |

| Stabilité thermique | Faible dilatation thermique et uniformité de température supérieure | Assure une qualité de pièce constante et des résultats reproductibles |

| Considérations opérationnelles | Nécessite un vide/atmosphère inerte ; fragile à température ambiante | Exige un environnement contrôlé et une manipulation soigneuse pour des performances optimales |

Prêt à atteindre des températures extrêmes et une pureté de processus inégalée dans votre laboratoire ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins uniques. Notre gamme de produits, comprenant des fours sous vide et sous atmosphère spécialisés et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie.

Que votre application nécessite la chaleur extrême et l'inertie chimique des éléments chauffants en graphite ou une autre solution spécialisée, nous pouvons vous aider à construire un processus fiable et reproductible à haute température.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos opérations de fours sous vide !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Comment le graphite contribue-t-il à l'efficacité énergétique des fours sous vide ? Obtenez un chauffage plus rapide et plus uniforme

- Quel est le mécanisme et l'effet du recuit post-dépôt des films minces de NiTi dans un four sous vide ? Débloquer la superélasticité

- Pourquoi les fours sous vide sont-ils utilisés pour la trempe des échantillons après un traitement de boruration ? Maîtriser la ténacité du cœur

- Quelle est la fonction principale d'un four à graphite sous vide ? Atteindre une pureté des matériaux à température extrême

- Pourquoi le graphite est-il un matériau privilégié pour les éléments chauffants dans les fours sous vide à haute température ?