La principale limite d'un tube en quartz dans un four rotatif est son plafond de température opérationnel. Bien qu'offrant une excellente pureté chimique, le quartz est fondamentalement un verre et ne peut pas être utilisé pour les processus à haute température, une contrainte qui dicte son aptitude à des applications spécifiques. Ses propriétés physiques introduisent également des limites en termes de durabilité mécanique et d'échelle.

Le choix d'un tube de four ne concerne pas seulement la température ; c'est un compromis critique entre la compatibilité chimique, la résilience mécanique et l'échelle physique de votre opération. Le quartz excelle en pureté mais est limité par la température et la fragilité, ce qui en fait un outil spécialisé, et non une solution universelle.

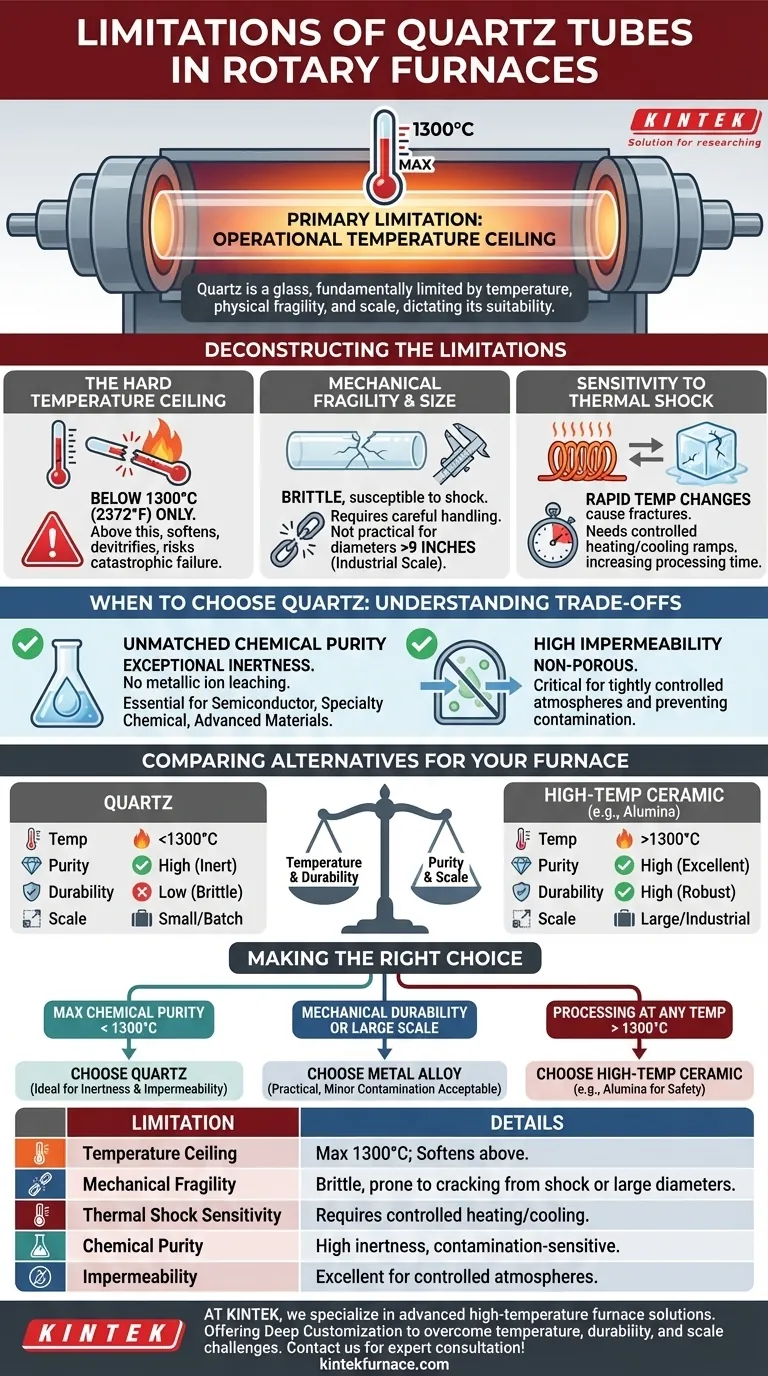

Analyse des limites du quartz

Pour sélectionner le bon matériau, vous devez d'abord comprendre les limites spécifiques du quartz en tant que composant de four. Ces limites ne sont pas des défauts du matériau, mais des propriétés inhérentes qui définissent son cas d'utilisation.

Le plafond de température strict

La contrainte la plus importante est que les tubes en quartz ne conviennent qu'aux processus se déroulant en dessous de 1300°C (2372°F). Il s'agit d'une limite physique non négociable.

Au-dessus de cette température, le quartz commence à ramollir et à se dévitrifier, perdant son intégrité structurelle et pouvant provoquer une défaillance catastrophique du four. Cela le rend totalement inapproprié pour les applications nécessitant une énergie thermique plus élevée.

Fragilité mécanique et contraintes de taille

En tant que forme de verre, le quartz est fragile et sensible aux chocs mécaniques. Cela nécessite une manipulation prudente lors de l'installation, de la maintenance et de l'utilisation pour éviter les fissures.

De plus, le quartz n'est généralement pas pratique pour les tubes de très grand diamètre. Bien qu'excellent pour le traitement par lots à l'échelle du laboratoire et de haute pureté, des tubes en alliage métallique sont souvent nécessaires pour les opérations à l'échelle industrielle avec des diamètres de tube dépassant neuf pouces.

Sensibilité au choc thermique

Les changements de température rapides peuvent induire un choc thermique, entraînant des fissures ou des ruptures. Cela nécessite des rampes de chauffage et de refroidissement contrôlées, ce qui peut augmenter le temps de traitement global par rapport à des matériaux plus robustes.

Comprendre les compromis : Quand choisir le quartz

Malgré ses limites, le quartz est souvent le choix supérieur pour certains processus en raison d'une combinaison unique de propriétés bénéfiques. Comprendre ces avantages est essentiel pour savoir quand le spécifier.

Pureté chimique inégalée

L'avantage le plus remarquable du quartz est son inertie chimique exceptionnelle. Contrairement aux alliages métalliques, le quartz ne lixiviera pas d'ions métalliques dans le matériau en cours de traitement.

Ceci est essentiel pour les applications impliquant des produits de haute pureté, comme dans les industries des semi-conducteurs, des produits chimiques de spécialité et des matériaux avancés, où même une contamination à l'état de trace est inacceptable.

Haute imperméabilité

Les tubes en quartz sont non poreux et hautement imperméables. Ceci est crucial pour les processus qui nécessitent une atmosphère étroitement contrôlée, empêchant les contaminants externes d'entrer dans la zone de réaction et garantissant que les gaz de processus ne s'échappent pas.

Comparaison des alternatives pour votre four

Les exigences de votre processus vous orienteront vers le quartz ou l'une de ses alternatives courantes. La décision repose sur l'équilibre entre la température, la pureté et l'échelle.

Tubes en alliage métallique

Les tubes en alliage sont plus robustes mécaniquement et peuvent être fabriqués dans des diamètres beaucoup plus grands que le quartz. Cependant, ils ont leurs propres limites strictes.

La plupart des alliages courants ont un plafond de température inférieur à 1200°C, ce qui est encore plus bas que celui du quartz. De manière critique, les métaux de l'alliage peuvent réagir avec le matériau de processus ou les gaz d'échappement, introduisant une contamination.

Tubes en céramique haute température (ex : Alumine)

Pour les processus qui doivent fonctionner au-dessus de 1300°C, des céramiques avancées comme l'alumine (Oxyde d'Aluminium) sont nécessaires.

Ces matériaux peuvent résister à des températures beaucoup plus élevées tout en offrant une excellente pureté chimique, combinant les principaux avantages du quartz et des alliages métalliques, bien qu'à un coût généralement plus élevé.

Faire le bon choix pour votre objectif

Votre objectif de processus spécifique est le guide ultime pour la sélection des matériaux. Basez votre décision sur votre moteur opérationnel principal.

- Si votre objectif principal est la pureté chimique maximale en dessous de 1300°C : Le quartz est le choix idéal en raison de son inertie et de son imperméabilité.

- Si votre objectif principal est la durabilité mécanique ou le traitement à grande échelle en dessous de 1200°C : Un tube en alliage métallique est la solution la plus pratique et la plus robuste, à condition qu'une contamination mineure soit acceptable.

- Si votre objectif principal est le traitement à n'importe quelle température supérieure à 1300°C : Vous devez spécifier un tube en céramique haute température, tel que l'alumine, pour assurer la sécurité et le succès de l'opération.

En fin de compte, la sélection du matériau de tube correct est une décision d'ingénierie critique qui a un impact direct sur l'efficacité du processus, la pureté du produit et la sécurité opérationnelle.

Tableau récapitulatif :

| Limitation | Détails |

|---|---|

| Plafond de température | Maximum 1300°C ; ramollit et se dévitrifie au-dessus de cette limite |

| Fragilité mécanique | Fragile, sujet aux fissures dues aux chocs ou aux grands diamètres |

| Sensibilité au choc thermique | Nécessite un chauffage/refroidissement contrôlé pour éviter les fractures |

| Pureté chimique | Haute inertie, idéal pour les processus sensibles à la contamination |

| Imperméabilité | Excellent pour les atmosphères contrôlées, empêche les fuites de gaz |

Vous rencontrez des difficultés avec les limites des tubes en quartz dans votre four rotatif ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours haute température avancées adaptées à vos besoins uniques. Forts d'une R&D exceptionnelle et d'une fabrication en interne, nous proposons une gamme de produits diversifiée comprenant des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour surmonter les défis de température, de durabilité et d'échelle. Améliorez l'efficacité et la sécurité de votre laboratoire — contactez-nous dès aujourd'hui pour une consultation d'expert et des solutions sur mesure !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Qu'est-ce qu'un four à tube de quartz et quel est son usage principal ? Essentiel pour le traitement contrôlé à haute température

- Comment se déroule typiquement le processus de travail d'un four tubulaire à quartz ? Maîtrisez le chauffage de précision pour les matériaux avancés

- Quelle est la nécessité d'utiliser des tubes de quartz scellés sous vide ? Assurer l'intégrité dans le traitement thermique des alliages Ti-Cu

- Quelles sont les caractéristiques clés d'un four tubulaire à quartz ? Découvrez la précision haute température pour votre laboratoire

- Comment nettoyer un four à tube en quartz ? Étapes essentielles pour un entretien sûr et sans contamination