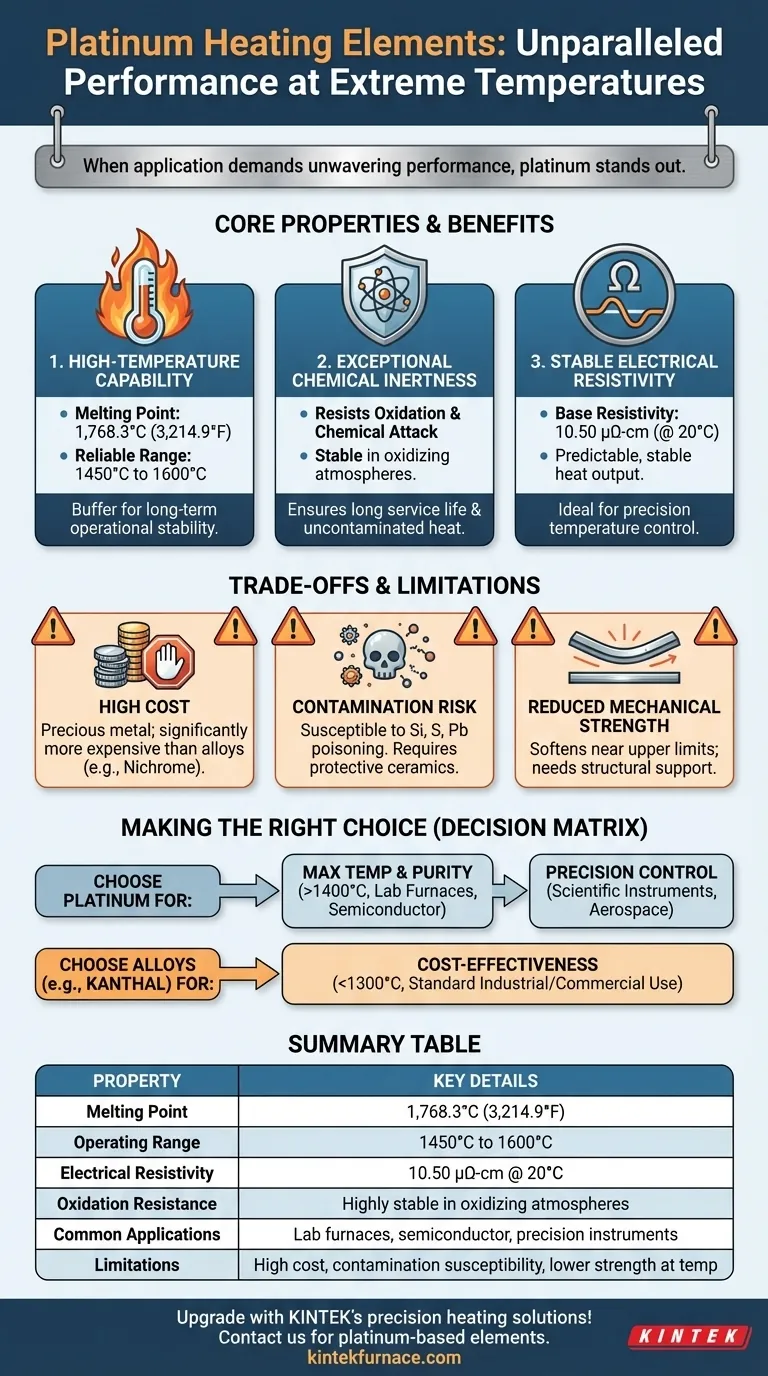

Lorsque votre application exige des performances inébranlables à des températures extrêmes, le platine s'impose comme un matériau de premier choix pour les éléments chauffants. Son aptitude est définie par une combinaison unique d'un point de fusion très élevé, d'une résistance exceptionnelle à l'oxydation et aux attaques chimiques, et de propriétés électriques hautement stables sur une vaste plage de températures. Cela en fait un composant essentiel dans les environnements où la fiabilité est primordiale.

La véritable valeur du platine n'est pas seulement sa capacité à résister à la chaleur intense, mais son comportement prévisible et stable lorsqu'il le fait. Cette combinaison de capacité à haute température et de stabilité de résistance à long terme en fait le choix définitif pour les applications où la précision et la fiabilité ne sont pas négociables.

Les propriétés fondamentales des éléments chauffants en platine

La performance du platine en tant qu'élément chauffant n'est pas basée sur un seul attribut, mais sur l'interaction de plusieurs propriétés physiques et chimiques clés. Comprendre celles-ci est crucial pour son application appropriée.

Capacité à haute température

Le platine possède un point de fusion très élevé de 1 768,3 °C (3 214,9 °F). Cette propriété fondamentale lui permet de fonctionner de manière fiable à des températures où de nombreux autres métaux échoueraient.

Pour une utilisation standard des éléments chauffants, le platine est généralement employé dans une plage de température de 1450 °C à 1600 °C, offrant une marge significative en dessous de son point de fusion pour une stabilité opérationnelle à long terme.

Inertie chimique exceptionnelle

L'un des avantages les plus significatifs du platine est sa résistance à l'oxydation. À des températures extrêmes, la plupart des métaux réagissent avec l'oxygène de l'air, formant des couches d'oxyde qui dégradent les performances et conduisent à une défaillance éventuelle.

Le platine reste remarquablement stable et inerte dans les atmosphères oxydantes, ce qui garantit une durée de vie beaucoup plus longue et des performances de chauffage constantes au fil du temps. Cette propriété est vitale pour les fours et les processus nécessitant une chaleur propre et non contaminée.

Résistivité électrique stable

Le platine a une résistivité électrique de base de 10,50 μΩ-cm (à 20 °C). Plus important encore, la relation entre sa résistance et la température est extrêmement stable et bien documentée.

Cette prévisibilité signifie que la puissance thermique d'un élément en platine reste constante et contrôlable. C'est cette propriété exacte qui fait également du platine la norme pour les capteurs de température de haute précision tels que les thermocouples et les thermomètres à résistance (RTD).

Comprendre les compromis et les limites

Bien que le platine offre des performances supérieures, son utilisation implique des considérations pratiques et financières qui doivent être mises en balance avec ses avantages.

Le facteur principal : le coût

La barrière la plus importante à l'utilisation du platine est son coût élevé en tant que métal précieux. Son prix est plusieurs fois supérieur à celui des alliages de résistance courants comme le Nichrome (nickel-chrome) ou le Kanthal (fer-chrome-aluminium).

Ce coût limite son utilisation aux applications où les alternatives moins coûteuses ne peuvent pas satisfaire aux exigences de température, de pureté ou de durée de vie requises.

Sensibilité à la contamination

Malgré son inertie générale, le platine peut être « empoisonné » ou dégradé par le contact avec certains éléments à haute température, en particulier le silicium, le soufre et le plomb.

Cela nécessite une conception de four soignée pour empêcher les contaminants d'atteindre les éléments chauffants. L'enrobage des éléments en platine dans des céramiques réfractaires de haute pureté est une stratégie courante pour les protéger et minimiser la perte de matériau.

Résistance mécanique à la température

Comme tous les métaux, le platine se ramollit lorsqu'il approche de ses limites maximales de fonctionnement. Cette réduction de la résistance mécanique signifie que les éléments chauffants peuvent nécessiter un support structurel pour éviter l'affaissement ou la déformation lors d'une utilisation à long terme, en particulier dans les applications de fours de plus grande taille.

Faire le bon choix pour votre objectif

La sélection du bon matériau d'élément chauffant est une décision d'ingénierie critique qui équilibre les exigences de performance avec les contraintes budgétaires.

- Si votre objectif principal est la température maximale et la pureté du processus : Le platine est le choix supérieur pour les fours de laboratoire, le traitement des semi-conducteurs et la fabrication du verre où la stabilité au-dessus de 1400 °C et une source de chaleur non contaminante sont requises.

- Si votre objectif principal est le contrôle précis de la température : La courbe résistance-température stable du platine le rend inégalé pour les instruments scientifiques et les composants aérospatiaux qui exigent un cyclage thermique prévisible et reproductible.

- Si votre objectif principal est la rentabilité en dessous de 1300 °C : D'autres alliages comme le Kanthal ou le Nichrome offrent d'excellentes performances à une fraction du coût et constituent le choix standard pour la grande majorité des applications de chauffage industrielles et commerciales.

En fin de compte, choisir le platine est un investissement dans une stabilité et une longévité inégalées pour vos processus à haute température les plus critiques.

Tableau récapitulatif :

| Propriété | Détails clés |

|---|---|

| Point de fusion | 1 768,3 °C (3 214,9 °F) |

| Plage de température de fonctionnement | 1450 °C à 1600 °C |

| Résistivité électrique | 10,50 μΩ-cm à 20 °C |

| Résistance à l'oxydation | Hautement stable dans les atmosphères oxydantes |

| Applications courantes | Fours de laboratoire, traitement des semi-conducteurs, instruments de précision |

| Limites | Coût élevé, sensibilité à la contamination, résistance mécanique réduite à haute température |

Améliorez vos processus à haute température avec les solutions de chauffage de précision de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours avancés tels que les fours à moufle, à tube, rotatifs, sous vide et atmosphériques, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques en matière de fiabilité et d'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants à base de platine peuvent améliorer vos applications !

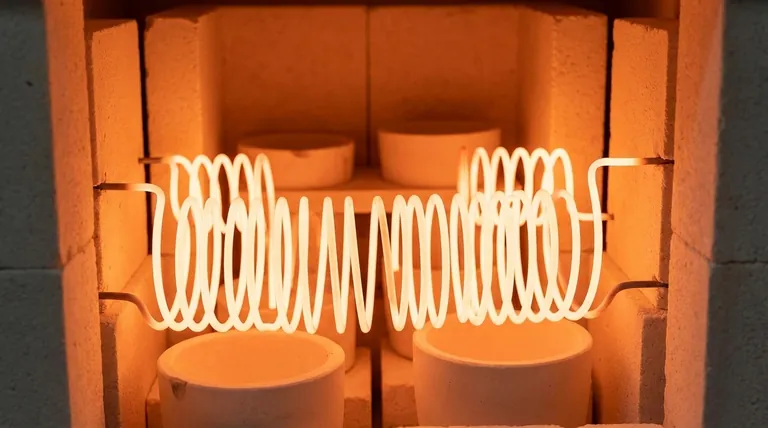

Guide Visuel

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est la plage de température pour les éléments chauffants en MoSi2 ? Maximiser la durée de vie dans les applications à haute température

- Quels matériaux céramiques sont couramment utilisés pour les éléments chauffants ? Découvrez le meilleur pour vos besoins à haute température

- Quelle est la plage de température où les éléments chauffants en MoSi2 ne doivent pas être utilisés pendant de longues périodes ? Éviter 400-700°C pour prévenir la défaillance

- Quelles sont les principales différences entre les éléments chauffants en SiC et en MoSi2 dans les fours de frittage ?Choisissez le bon élément pour vos besoins à haute température

- Comment les éléments chauffants à haute température peuvent-ils être personnalisés pour différentes applications ? Adaptez les éléments pour des performances optimales