Un four de graphitisation sous vide se définit par sa conception intégrée, qui permet la transformation à haute température de matériaux carbonés en graphite cristallin dans un environnement sans contamination. Ses principales caractéristiques comprennent un système de chauffage robuste capable d'atteindre plus de 2800°C, un système de vide haute performance pour assurer la pureté, une isolation spécialisée pour gérer la chaleur extrême, et un système de contrôle sophistiqué pour la précision et l'uniformité du processus.

Un four de graphitisation sous vide n'est pas seulement une collection de composants à haute température ; c'est un système d'ingénierie. Sa conception privilégie le contrôle précis de la chaleur et de l'atmosphère pour obtenir des structures cristallines spécifiques et de haute pureté dans les matériaux à base de carbone.

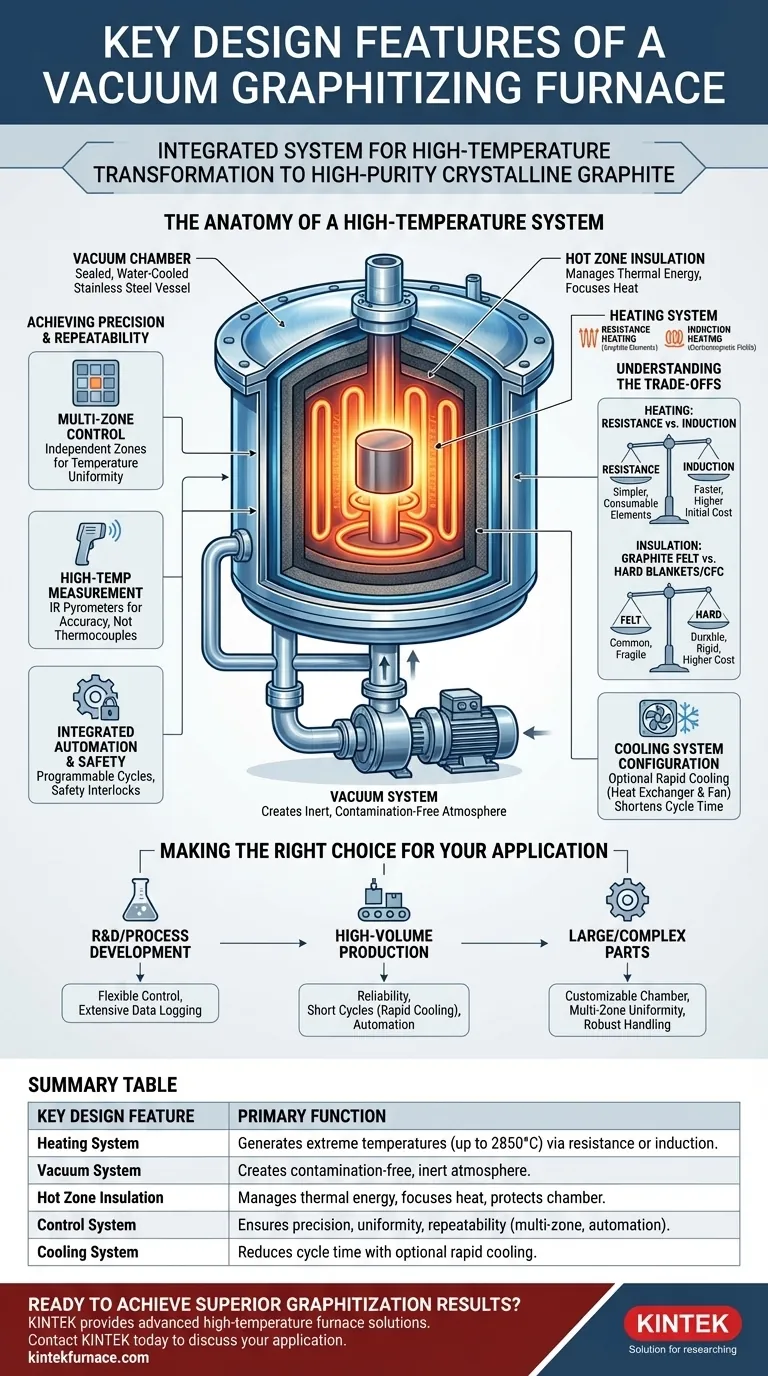

L'anatomie d'un système à haute température

Pour comprendre un four de graphitisation sous vide, vous devez le considérer comme un ensemble de sous-systèmes interactifs, chacun conçu pour résoudre un défi spécifique lié au processus de graphitisation.

La chambre à vide : l'environnement contrôlé

Le corps du four, ou chambre à vide, est le récipient scellé où tout le processus se déroule. Il s'agit généralement d'une structure à double paroi, refroidie par eau, fabriquée en acier inoxydable ou d'autres alliages durables.

Sa fonction principale est de contenir le vide et de fournir une enceinte stable et structurellement saine qui peut résister aux immenses différentiels thermiques et de pression.

Le système de chauffage : générer des températures extrêmes

Le cœur du four est son système de chauffage, qui doit atteindre de manière fiable des températures allant jusqu'à 2850°C. Deux méthodes principales sont utilisées.

Les éléments de chauffage par résistance, souvent fabriqués en graphite de haute pureté, sont courants. Un courant électrique traverse ces éléments, générant une chaleur radiante intense.

Le chauffage par induction à moyenne fréquence est une alternative où des champs électromagnétiques sont utilisés pour chauffer un suscepteur en graphite, qui rayonne ensuite la chaleur vers la pièce à travailler.

La zone chaude : gérer l'énergie thermique

Autour des éléments chauffants et de la pièce à travailler se trouve la zone chaude. Il s'agit d'un ensemble d'isolation critique conçu pour maintenir la chaleur extrême concentrée sur le produit et protéger la chambre du four.

Cette isolation est généralement constituée de couches de composite de fibres de carbone (CFC), de feutre de graphite ou de couvertures isolantes rigides, tous choisis pour leur faible conductivité thermique et leur stabilité à des températures extrêmes.

Le système de vide : assurer la pureté des matériaux

Le processus de graphitisation nécessite une atmosphère inerte, exempte d'oxygène et d'autres gaz réactifs qui endommageraient le produit à haute température. Le système de vide est responsable de la création de cet environnement.

Il s'agit généralement d'un système multi-étages, utilisant des pompes mécaniques pour atteindre un vide grossier, puis des pompes moléculaires ou à diffusion pour atteindre les niveaux de vide poussé nécessaires au traitement. Cela garantit que le dégazage du matériau est la seule source significative de pression interne.

Atteindre la précision et la répétabilité

La différence entre un four de base et un système de graphitisation avancé réside dans la précision de ses capacités de contrôle et de mesure.

Contrôle multizone pour l'uniformité de la température

Pour garantir que l'ensemble de la pièce se graphitise uniformément, le four est divisé en plusieurs zones de chauffage. Chaque zone possède sa propre alimentation électrique et sa propre boucle de contrôle.

Ce contrôle multizone permet au système de compenser les gradients thermiques et de garantir une uniformité de température constante, même sur des pièces très grandes ou complexes.

Mesure à haute température pour la précision

Les thermocouples standard ne fonctionnent pas aux températures extrêmes de la graphitisation. Par conséquent, ces fours s'appuient sur des pyromètres infrarouges à haute température.

Ces capteurs optiques sans contact mesurent le rayonnement thermique émis par la pièce ou les éléments chauffants, fournissant des données de température précises et fiables au système de contrôle sans être consommés par la chaleur.

Automatisation et sécurité intégrées

Les systèmes modernes intègrent tous les sous-systèmes — chauffage, vide et refroidissement — dans un seul contrôleur automatisé. Cela permet des cycles de processus répétables et programmables.

Des verrous de sécurité cruciaux, tels que la coupure automatique de l'alimentation lorsque la porte du four est ouverte, sont des caractéristiques standard pour protéger les opérateurs et l'équipement.

Comprendre les compromis

La conception d'un four implique d'équilibrer les performances, le coût et les objectifs opérationnels. Différents choix de composants principaux conduisent à des résultats différents.

Chauffage par résistance ou par induction

Le chauffage par résistance est généralement plus simple et plus économique pour une large gamme de tailles de fours. Cependant, les éléments chauffants sont consommables et devront éventuellement être remplacés.

Le chauffage par induction peut offrir des vitesses de chauffage plus rapides et ne possède pas d'éléments consommables de la même manière, mais le coût initial et la complexité du système d'alimentation peuvent être plus élevés.

Sélection du matériau d'isolation

Le choix de l'isolation a un impact sur l'efficacité thermique et la longévité du four. Le feutre de graphite est un choix courant et efficace, mais il peut être fragile.

Les couvertures isolantes rigides ou les panneaux CFC offrent une rigidité structurelle et une durabilité accrues, ce qui peut être essentiel lors du traitement de charges très grandes ou lourdes, mais elles sont souvent plus coûteuses.

Configuration du système de refroidissement

Bien qu'il ne fasse pas partie du processus de chauffage, le système de refroidissement est essentiel pour le temps de cycle. Un système de refroidissement rapide optionnel, qui utilise un échangeur de chaleur et un ventilateur interne pour faire circuler un gaz inerte comme l'argon ou l'azote, peut réduire considérablement le temps nécessaire avant que le four ne puisse être déchargé. C'est une caractéristique clé pour les environnements de production.

Faire le bon choix pour votre application

La conception optimale du four est entièrement dictée par votre objectif final, qu'il s'agisse de recherche sur les matériaux ou de fabrication en grand volume.

- Si votre objectif principal est le développement de processus ou la recherche : Privilégiez un four avec un système de contrôle très flexible, une journalisation étendue des données et la capacité de modifier facilement les profils de chauffage.

- Si votre objectif principal est la production en grand volume : Mettez l'accent sur la fiabilité, les temps de cycle courts (nécessitant un système de refroidissement efficace) et l'automatisation avancée pour garantir la répétabilité avec une intervention minimale de l'opérateur.

- Si votre objectif principal est le traitement de pièces ultra-grandes ou complexes : Concentrez-vous sur des dimensions de chambre personnalisables, une uniformité de température multizone éprouvée et un système de manipulation des matériaux robuste.

En fin de compte, le bon four de graphitisation sous vide est celui dont les caractéristiques de conception s'alignent directement avec les propriétés matérielles spécifiques et les objectifs de production que vous devez atteindre.

Tableau récapitulatif :

| Caractéristique de conception clé | Fonction principale |

|---|---|

| Système de chauffage | Génère des températures extrêmes (jusqu'à 2850°C) par chauffage par résistance ou par induction. |

| Système de vide | Crée une atmosphère inerte et sans contamination pour un traitement de haute pureté. |

| Isolation de la zone chaude | Gère l'énergie thermique, concentrant la chaleur sur la pièce et protégeant la chambre. |

| Système de contrôle | Assure la précision, l'uniformité de la température et la répétabilité avec un contrôle multizone et l'automatisation. |

| Système de refroidissement | Réduit le temps de cycle avec un refroidissement rapide optionnel pour l'efficacité de la production. |

Prêt à obtenir des résultats de graphitisation supérieurs ?

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Que votre objectif soit la R&D, la production en grand volume ou le traitement de pièces complexes, nos experts peuvent concevoir un four de graphitisation sous vide adapté à votre matériau et à vos objectifs de production spécifiques. Contactez KINTEL dès aujourd'hui pour discuter de votre application et découvrir la solution qui vous convient.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi le graphite est-il rentable pour les fours sous vide ? Maximisez le ROI et l'efficacité à long terme

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure

- Quelle est l'importance du vide par rapport aux composants en graphite dans les fours ? Prévenir l'oxydation pour les températures extrêmes

- Quelle est l'application principale du traitement thermique sous vide dans l'aérospatiale ? Améliorer les performances des composants avec précision

- Pourquoi le graphite est-il un matériau privilégié pour les éléments chauffants dans les fours sous vide à haute température ?