Les principaux avantages des éléments chauffants en carbure de silicium (SiC) sont leurs performances exceptionnelles à haute température, leur durabilité robuste, leur efficacité énergétique et leur polyvalence de conception. Ces attributs en font un choix supérieur pour les processus de chauffage industriels exigeants, contribuant directement à une efficacité opérationnelle accrue, à la stabilité des processus et à des économies de coûts à long terme.

Choisir le carbure de silicium n'est pas seulement une question de sélection d'un composant de chauffage ; c'est une décision stratégique visant à améliorer la capacité du processus et à réduire le coût total de possession dans les environnements à haute température. L'avantage principal réside dans l'obtention d'une chaleur constante et fiable dans des conditions où d'autres matériaux échoueraient.

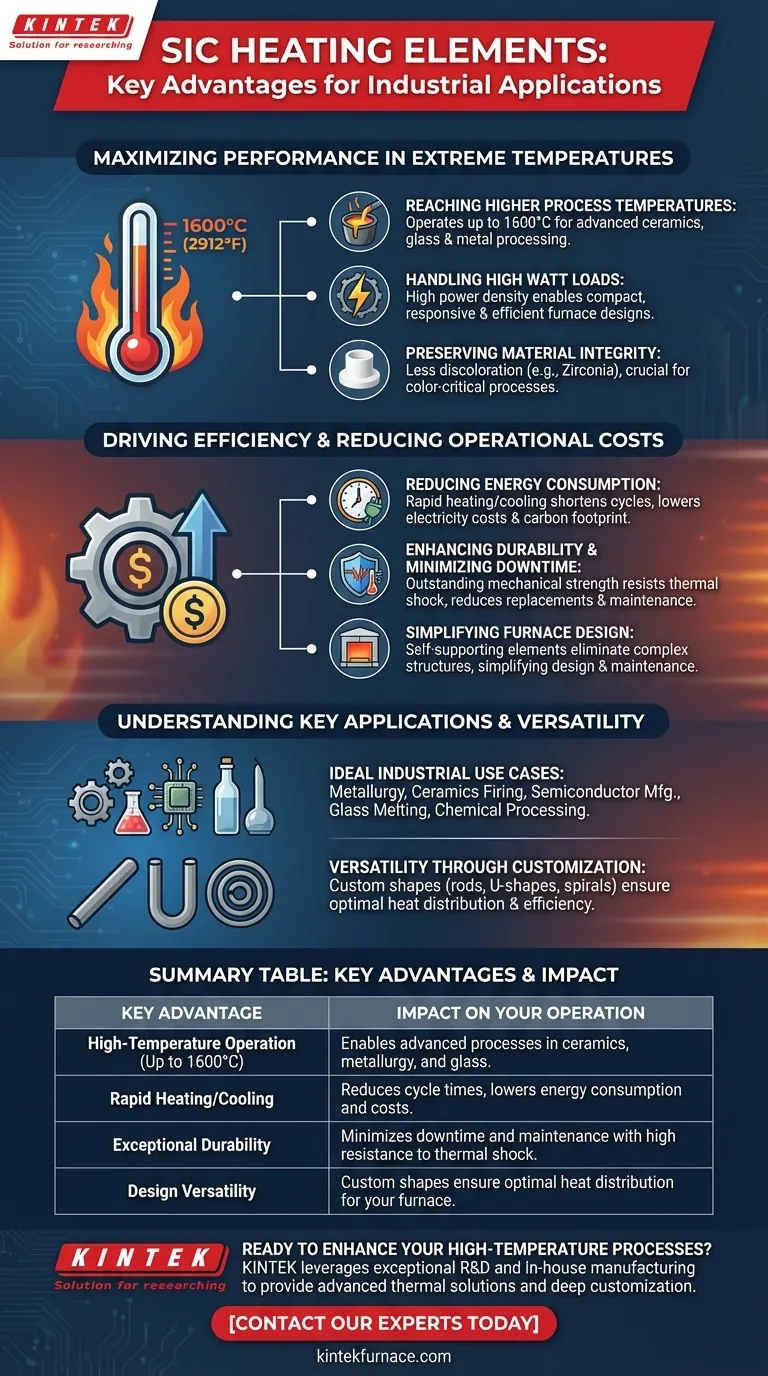

Maximiser les performances à des températures extrêmes

L'avantage le plus significatif des éléments en SiC est leur capacité à fonctionner de manière fiable à des températures extrêmes. Cette capacité est fondamentale pour de nombreux processus industriels modernes.

Atteindre des températures de processus plus élevées

Les éléments en SiC peuvent fonctionner à des températures allant jusqu'à 1600°C (2912°F). Cela permet des processus qui sont tout simplement impossibles avec de nombreux autres matériaux de chauffage, tels que ceux requis dans les céramiques avancées, la production de verre et le traitement des métaux.

Gérer des charges en watts élevées

Ces éléments peuvent supporter une densité de puissance élevée, ou charge en watts. Cela signifie que vous pouvez obtenir plus de chaleur d'un élément plus petit, permettant des conceptions de fours et de creusets plus compactes, plus réactives et plus efficaces.

Préserver l'intégrité du matériau

Dans certaines applications, l'élément chauffant lui-même peut affecter le produit. Par exemple, le SiC a un effet de décoloration moins important sur les matériaux comme la zircone par rapport à des alternatives comme le disiliciure de molybdène (MoSi2), ce qui le rend essentiel pour les processus où la couleur du produit final est critique.

Stimuler l'efficacité et réduire les coûts opérationnels

Au-delà de la pure performance en température, les éléments en SiC offrent des avantages tangibles qui réduisent les dépenses opérationnelles et simplifient la maintenance.

Réduire la consommation d'énergie

Les éléments en SiC présentent des taux de chauffage et de refroidissement rapides. Cette capacité à atteindre rapidement les températures cibles raccourcit les temps de cycle de processus, minimise l'énergie gaspillée pendant le chauffage, et réduit finalement les coûts d'électricité et l'empreinte carbone d'une opération.

Améliorer la durabilité et minimiser les temps d'arrêt

Conçus pour une excellente résistance mécanique, les éléments en SiC sont très résistants à la rupture due au choc thermique et aux contraintes physiques. Cette durabilité réduit la fréquence des remplacements, diminue les coûts de main-d'œuvre de maintenance et, surtout, minimise les temps d'arrêt de production imprévus coûteux.

Simplifier la conception du four

De nombreux éléments en SiC sont autoportants, ce qui signifie qu'ils ne nécessitent pas de structures de support complexes et coûteuses à l'intérieur du four. Cela simplifie la conception et la construction initiales de l'équipement de chauffage et rend le remplacement des éléments beaucoup plus facile.

Comprendre les applications clés

La combinaison unique de propriétés fait du SiC le choix idéal pour une gamme de secteurs industriels spécifiques à forte valeur ajoutée où la performance et la fiabilité sont non négociables.

Cas d'utilisation industriels idéaux

Le SiC est l'élément préféré dans des industries telles que la métallurgie, la cuisson de céramiques, la fabrication de semi-conducteurs et la fusion du verre. Sa résistance à la corrosion et à l'oxydation le rend également précieux pour les applications de traitement chimique.

Polyvalence grâce à la personnalisation

Les éléments en SiC peuvent être fabriqués dans une grande variété de formes et de tailles, y compris des tiges, des formes en U et des spirales. Cela permet d'adapter précisément les systèmes de chauffage aux exigences uniques d'un four spécifique, assurant une distribution de chaleur et une efficacité optimales.

Faire le bon choix pour votre objectif

Lors de l'évaluation du SiC, considérez comment ses avantages s'alignent sur votre objectif opérationnel principal.

- Si votre objectif principal est la vitesse du processus et le débit : La capacité de chauffage rapide du SiC minimise directement les temps de cycle et augmente la productivité.

- Si votre objectif principal est de fonctionner à des températures extrêmes (au-dessus de 1400°C) : La performance fiable du SiC jusqu'à 1600°C en fait un choix évident pour les applications exigeantes dans le verre, la céramique et la métallurgie.

- Si votre objectif principal est de minimiser le coût total de possession : La combinaison de l'efficacité énergétique, de la longue durée de vie et de la faible maintenance fait du SiC une solution très rentable sur l'ensemble de son cycle de vie.

En fin de compte, l'intégration d'éléments chauffants en SiC vous permet de construire des processus industriels à haute température plus performants, plus efficaces et plus fiables.

Tableau récapitulatif :

| Avantage clé | Impact sur votre opération |

|---|---|

| Fonctionnement à haute température (Jusqu'à 1600°C / 2912°F) | Permet des processus avancés dans la céramique, la métallurgie et le verre. |

| Chauffage/Refroidissement rapide | Réduit les temps de cycle, diminue la consommation d'énergie et les coûts. |

| Durabilité exceptionnelle | Minimise les temps d'arrêt et la maintenance grâce à une résistance élevée aux chocs thermiques. |

| Polyvalence de conception | Les formes personnalisées (tiges, formes en U) assurent une distribution optimale de la chaleur pour votre four. |

Prêt à améliorer vos processus à haute température avec des éléments chauffants SiC fiables ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions thermiques avancées pour divers laboratoires et industries. Notre gamme de produits, comprenant des fours tubulaires haute performance, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Laissez-nous vous aider à atteindre une stabilité de processus supérieure, une efficacité et des économies de coûts à long terme. Contactez nos experts dès aujourd'hui pour discuter de vos besoins d'application spécifiques !

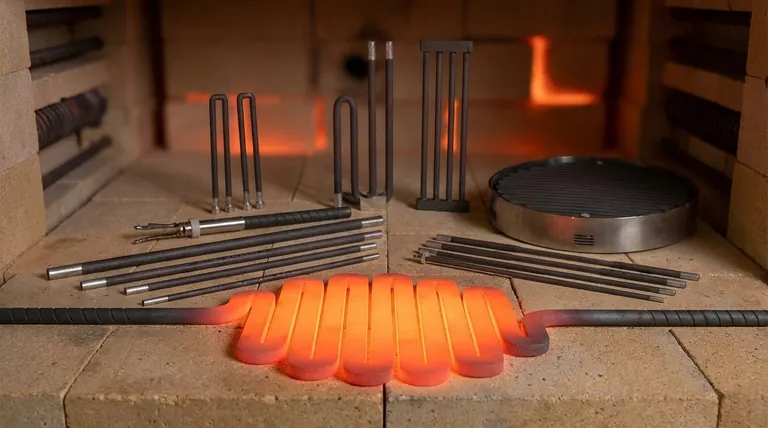

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance