À la base, le traitement thermique sous vide offre des résultats matériels supérieurs en modifiant fondamentalement l'environnement de traitement. Au lieu de lutter contre les gaz atmosphériques comme l'oxygène, l'azote et la vapeur d'eau, il les élimine entièrement, ce qui permet un contrôle inégalé des propriétés finales et de la finition de surface d'un composant.

L'avantage principal du traitement thermique sous vide n'est pas une seule caractéristique, mais une cascade de bénéfices qui découlent d'un principe unique : en éliminant l'atmosphère, vous éliminez les réactions chimiques indésirables, ce qui conduit à des matériaux plus purs, des surfaces plus propres et des résultats plus prévisibles.

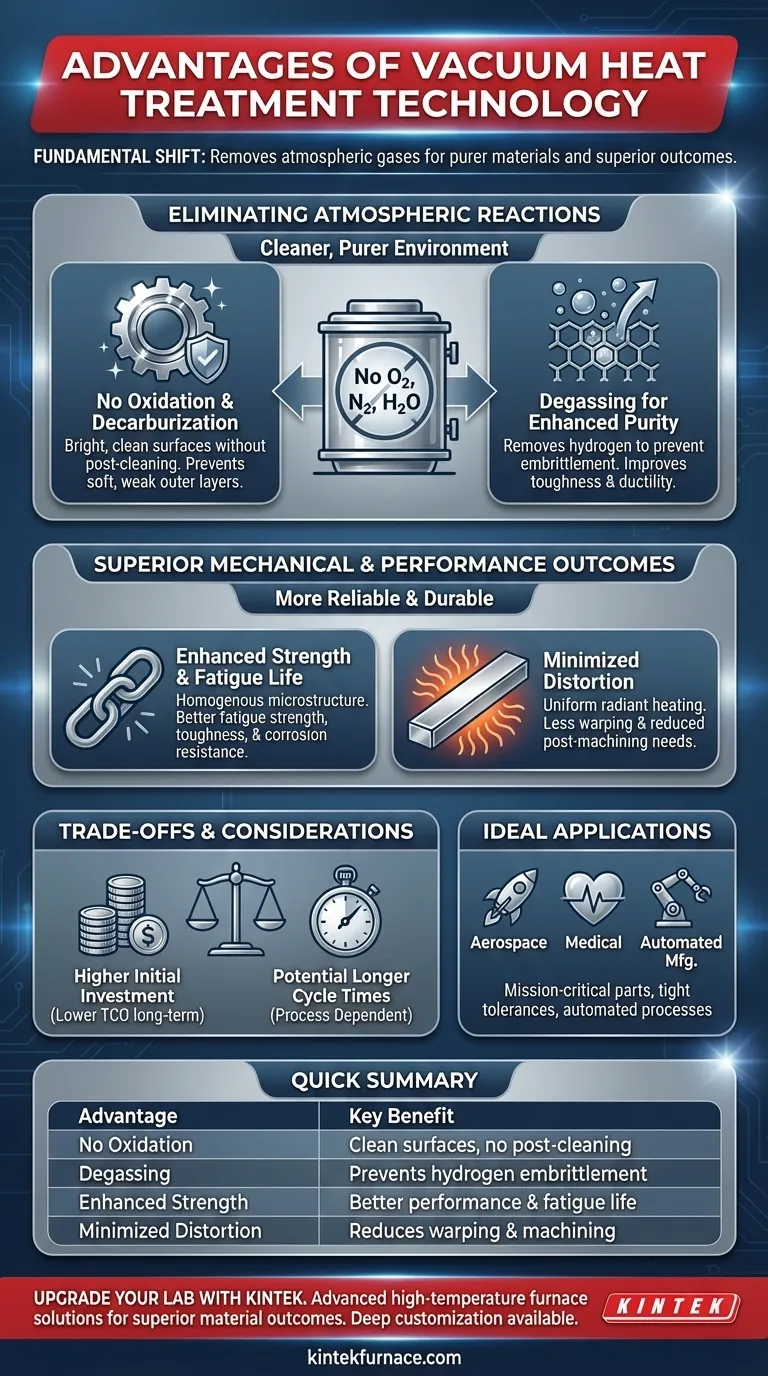

L'avantage fondamental : l'élimination des réactions atmosphériques

Le traitement thermique traditionnel a lieu dans une atmosphère qui réagit activement avec la surface du métal. La technologie du vide contourne entièrement ce problème en créant un environnement contrôlé et inerte.

Pas d'oxydation ni de décarburation

En éliminant l'oxygène, le processus garantit que les pièces sortent avec une surface brillante et propre, exempte de la couche d'oxyde qui afflige les méthodes conventionnelles. Cela élimine le besoin d'opérations de nettoyage post-traitement comme le sablage ou le décapage.

Plus important encore, cela empêche la décarburation — la perte de carbone de la surface de l'acier — qui peut créer une couche extérieure douce et faible et compromettre les performances et la résistance à l'usure de la pièce.

Dégazage pour une pureté accrue

L'environnement sous vide extrait activement les gaz piégés, notamment l'hydrogène, de la structure interne du métal.

Cet effet de dégazage est essentiel pour prévenir la fragilisation par l'hydrogène, un phénomène qui peut provoquer une rupture catastrophique et fragile dans les aciers à haute résistance. Le résultat est un matériau avec une ténacité, une ductilité et une plasticité considérablement améliorées.

Résultats mécaniques et de performance supérieurs

Un matériau plus propre et plus pur traité avec un contrôle thermique précis offre intrinsèquement des performances meilleures et plus fiables.

Résistance et durée de vie en fatigue améliorées

En prévenant les imperfections de surface et sous-surfaciques causées par l'oxydation et la contamination, le traitement sous vide produit une microstructure plus homogène.

Cette uniformité se traduit directement par une amélioration de la résistance à la fatigue, de la ténacité et de la résistance à la corrosion, car il y a moins de points de contrainte microscopiques où les fissures peuvent s'amorcer.

Distorsion minimisée

Dans le vide, la chaleur est transférée principalement par rayonnement, ce qui est intrinsèquement plus uniforme que la convection à hautes températures. Ce chauffage lent et uniforme minimise les contraintes thermiques sur le composant.

Combiné à une trempe gazeuse contrôlée, cette gestion thermique précise entraîne une distorsion et un gauchissement significativement moindres. Cela réduit le besoin d'usinage coûteux après le traitement thermique pour ramener les pièces à la tolérance.

Comprendre les compromis et les considérations

Bien que les avantages soient significatifs, le traitement thermique sous vide n'est pas une solution universelle. Il implique un ensemble différent de considérations opérationnelles et économiques par rapport aux technologies de fours traditionnelles.

Investissement initial en capital

Les fours sous vide représentent un coût d'investissement initial plus élevé que leurs homologues atmosphériques. La complexité des pompes à vide, de la chambre et des systèmes de contrôle contribue à cette dépense.

Cependant, ce coût peut souvent être justifié par un coût total de possession inférieur, en tenant compte de l'élimination du post-traitement, de la réduction des taux de rebut et de l'absence de besoin de gaz de procédé consommables coûteux comme l'argon.

Variations du temps de cycle

Le chauffage par rayonnement peut être plus lent à des températures plus basses que les méthodes de convection forcée. Cela peut parfois entraîner des temps de cycle globaux plus longs pour certains processus.

Les fours sous vide modernes atténuent souvent cela avec une trempe gazeuse à haute pression et des programmes de chauffage optimisés, mais cela reste une variable clé à prendre en compte lors de la planification du processus.

Faire le bon choix pour votre application

La décision d'utiliser le traitement thermique sous vide doit être motivée par les exigences spécifiques de vos composants et vos objectifs opérationnels.

- Si votre objectif principal est la performance critique : Pour les pièces aérospatiales, médicales ou automobiles haute performance, la pureté du matériau et la prévention de la fragilisation par l'hydrogène font du traitement sous vide le choix supérieur.

- Si votre objectif principal est de réduire les coûts de post-traitement : Pour les géométries complexes ou les pièces à tolérances serrées, la distorsion minimale et la finition de surface propre peuvent générer un retour sur investissement significatif en éliminant les étapes de rectification et de nettoyage.

- Si votre objectif principal est le contrôle des processus et l'automatisation : Le degré élevé de répétabilité, de sécurité et de propreté du fonctionnement rend la technologie du vide idéale pour les environnements de fabrication modernes basés sur les données.

En fin de compte, l'adoption du traitement thermique sous vide est un investissement dans le contrôle des processus, la qualité et la prévisibilité.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Pas d'oxydation/décarburation | Surfaces brillantes et propres sans nettoyage post-traitement |

| Dégazage | Élimine l'hydrogène pour prévenir la fragilisation et améliorer la ténacité |

| Résistance/Durée de vie en fatigue améliorées | Microstructure homogène pour de meilleures performances |

| Distorsion minimisée | Le chauffage uniforme réduit le gauchissement et les besoins d'usinage |

Améliorez les capacités de votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à vide et à atmosphère fiables, y compris des systèmes à moufle, à tube, rotatifs et CVD/PECVD. Notre solide capacité de personnalisation poussée garantit des solutions précises pour vos besoins expérimentaux uniques, offrant des résultats matériels supérieurs et des économies de coûts. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de traitement thermique et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement