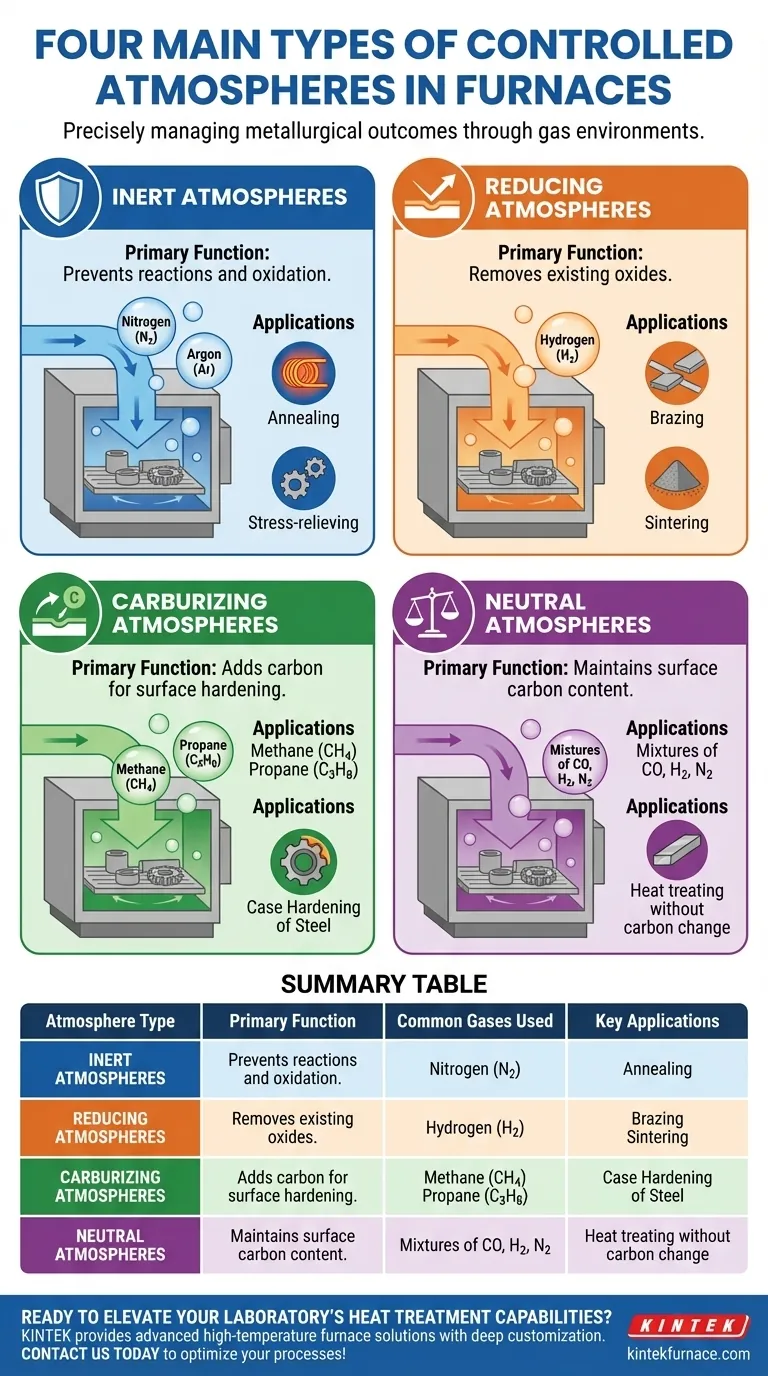

Essentiellement, un four à atmosphère contrôlée utilise l'un des quatre environnements gazeux principaux pour gérer précisément le résultat d'un processus de traitement thermique. Il s'agit des atmosphères inertes pour prévenir les réactions, des atmosphères réductrices pour éliminer les oxydes, des atmosphères carburantes pour ajouter du carbone pour le durcissement superficiel, et des atmosphères neutres pour maintenir la composition existante du matériau. Chaque type sert un objectif métallurgique distinct au-delà du simple chauffage de la pièce.

Le choix de la bonne atmosphère de four ne consiste pas seulement à protéger le matériau de l'air. C'est une décision d'ingénierie active qui manipule directement les propriétés chimiques et physiques du composant final.

Protection du Matériau : Atmosphères Inerte et Neutre

L'objectif le plus courant d'une atmosphère contrôlée est d'empêcher les changements chimiques indésirables, principalement l'oxydation et la formation de calamine, qui se produiraient si une pièce était chauffée à l'air libre.

Le Rôle des Atmosphères Inertes

Les atmosphères inertes agissent comme un bouclier protecteur. Elles utilisent des gaz comme l'azote (N2) ou l'argon (Ar), qui ne réagissent chimiquement pas avec le matériau à usiner aux températures de traitement.

La fonction principale est de déplacer l'oxygène. Cela empêche la formation d'oxydes (calamine) à la surface du matériau, assurant une finition propre pour des processus tels que le recuit ou la relaxation des contraintes.

Le Défi d'une Atmosphère Neutre

Une atmosphère neutre véritable est plus complexe. Son objectif est de chauffer une pièce en acier sans modifier sa teneur en carbone superficiel — empêchant à la fois l'ajout de carbone (carburage) et la perte de carbone (décarburation).

Pour y parvenir, il faut un équilibre délicat de mélanges gazeux, contenant souvent du monoxyde de carbone (CO), de l'hydrogène (H2) et de l'azote (N2), précisément adaptés au potentiel de carbone de l'acier à une température donnée.

Modification Active du Matériau : Atmosphères Réductrice et Carburante

Dans d'autres applications, l'atmosphère est intentionnellement réactive. Elle est utilisée comme un outil pour modifier activement la chimie de surface du matériau afin d'obtenir la propriété désirée.

Réversibilité de l'Oxydation avec les Atmosphères Réductrices

Les atmosphères réductrices sont conçues pour éliminer chimiquement les oxydes déjà présents à la surface d'un matériau.

L'agent réducteur le plus courant est l'hydrogène (H2). À haute température, l'hydrogène réagit avec les oxydes métalliques (comme l'oxyde de fer) pour former du métal pur et de la vapeur d'eau, qui est ensuite évacuée du four. Ceci est essentiel pour des processus tels que le brasage et le frittage, où des surfaces exemptes d'oxydes sont nécessaires pour la liaison métallurgique.

Durcissement des Surfaces avec les Atmosphères Carburantes

Les atmosphères carburantes sont utilisées pour augmenter la teneur en carbone à la surface des pièces en acier à faible teneur en carbone. Ce processus, appelé cémentation, crée une couche extérieure dure et résistante à l'usure tout en conservant un cœur plus tendre et plus résistant.

Ces atmosphères introduisent des gaz riches en carbone comme le méthane (CH4) ou le propane (C3H8) dans le four. À haute température, ces gaz se décomposent, permettant aux atomes de carbone de diffuser dans la surface de l'acier.

Comprendre les Compromis et les Risques

Bien que puissants, chaque type d'atmosphère comporte son propre ensemble de considérations concernant le coût, la sécurité et le contrôle du processus.

Coût vs. Pureté

L'argon est presque complètement inerte et idéal pour les métaux très réactifs comme le titane, mais il est très coûteux. L'azote est une alternative beaucoup plus économique pour la plupart des applications, mais il peut former des nitrures indésirables avec certains métaux à très haute température.

Le Facteur Sécurité : Manipulation de l'Hydrogène

L'hydrogène est un excellent agent réducteur, mais il est également hautement inflammable et peut former des mélanges explosifs avec l'air. Les fours utilisant de fortes concentrations d'hydrogène nécessitent des systèmes de sécurité robustes, une détection des fuites et des procédures d'exploitation prudentes.

La Précision de la Carburisation

Le contrôle d'un processus de cémentation est une science. Un contrôle inapproprié de la composition du gaz, de la température ou du temps peut entraîner une couche (case) trop superficielle, trop profonde, ou avec un excès de carbone, ce qui peut provoquer de la fragilité.

Le Mythe d'une Atmosphère « Parfaitement Neutre »

Maintenir une atmosphère parfaitement neutre est difficile. De petites fluctuations dans le débit de gaz ou la température peuvent facilement faire basculer l'équilibre, entraînant une décarburation involontaire, qui ramollit la surface du matériau et peut compromettre sa durée de vie en fatigue.

Sélectionner la Bonne Atmosphère pour Votre Objectif

Votre choix d'atmosphère doit être directement lié au résultat métallurgique souhaité pour votre composant.

- Si votre objectif principal est d'empêcher toute réaction superficielle ou décoloration : Une atmosphère inerte comme l'azote est votre choix le plus fiable.

- Si votre objectif principal est de durcir la surface d'une pièce en acier à faible teneur en carbone : Une atmosphère carburante est nécessaire pour introduire du carbone pour la cémentation.

- Si votre objectif principal est de nettoyer les oxydes de surface pour préparer le brasage ou le frittage : Une atmosphère réductrice contenant de l'hydrogène est requise pour une surface propre et active.

- Si votre objectif principal est de traiter thermiquement une pièce en acier sans modifier son carbone de surface : Vous avez besoin d'une atmosphère neutre précisément contrôlée et adaptée au potentiel de carbone du matériau.

En fin de compte, maîtriser les atmosphères de four signifie considérer le gaz non pas comme une condition de fond, mais comme un ingrédient essentiel de votre processus d'ingénierie des matériaux.

Tableau Récapitulatif :

| Type d'Atmosphère | Fonction Principale | Gaz Couramment Utilisés | Applications Clés |

|---|---|---|---|

| Inerte | Prévient les réactions et l'oxydation | Azote (N2), Argon (Ar) | Recuit, relaxation des contraintes |

| Réductrice | Élimine les oxydes existants | Hydrogène (H2) | Brasage, frittage |

| Carburante | Ajoute du carbone pour le durcissement superficiel | Méthane (CH4), Propane (C3H8) | Cémentation de l'acier |

| Neutre | Maintient la teneur en carbone superficiel | Mélanges de CO, H2, N2 | Traitement thermique sans changement de carbone |

Prêt à élever les capacités de traitement thermique de votre laboratoire ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, incluant les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent optimiser vos processus d'atmosphère contrôlée et fournir des résultats métallurgiques supérieurs !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances