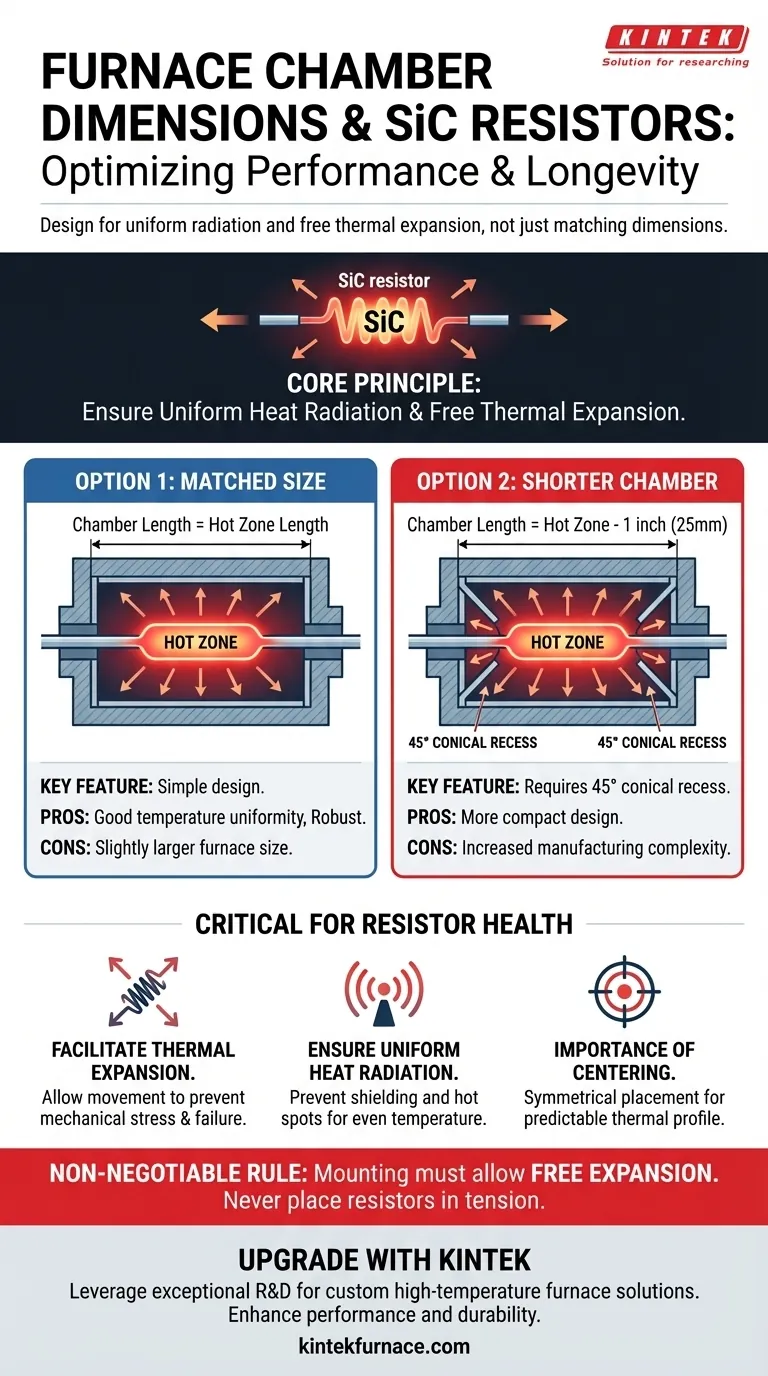

Pour des performances et une longévité optimales, les dimensions de la chambre de votre four doivent être spécifiées en tenant soigneusement compte de la zone chaude de la résistance en SiC. Vous avez deux options de conception principales : rendre la longueur de la chambre égale à la longueur de la zone chaude de la résistance, ou la rendre un pouce (25 mm) plus courte, à condition d'intégrer une caractéristique de conception spécifique pour gérer le rayonnement thermique.

Le principe central n'est pas seulement de faire correspondre les dimensions, mais de s'assurer que l'élément chauffant en SiC peut rayonner la chaleur uniformément et se dilater librement sans contrainte mécanique. La conception de la chambre doit faciliter ces deux fonctions critiques.

Les deux stratégies de dimensionnement fondamentales

La relation entre la chambre et la zone chaude de la résistance a un impact direct sur l'uniformité de la température et la durée de vie de l'élément chauffant. Le choix de la bonne stratégie dépend de vos priorités de conception.

Option 1 : Faire correspondre la chambre à la longueur de la zone chaude

C'est l'approche la plus simple et la plus courante. En rendant la longueur interne de la chambre du four égale à la longueur de la zone chaude de la résistance en SiC, vous fournissez un espace suffisant.

Cette conception garantit que toute la section chauffante de la résistance peut rayonner de l'énergie librement et symétriquement dans la chambre. C'est le chemin le plus simple pour obtenir une bonne uniformité de la température.

Option 2 : Chambre d'un pouce (25 mm) plus courte

Un four plus compact peut être obtenu en rendant la chambre légèrement plus courte que la zone chaude de l'élément. Cependant, cela nécessite une modification critique de la paroi du four.

Vous devez intégrer un recoin conique à 45° dans la paroi réfractaire à chaque extrémité de l'élément. Cette ouverture conique empêche les extrémités de la zone chaude d'être « masquées » par une paroi plate, ce qui entraînerait un mauvais transfert de chaleur et des points chauds potentiels sur l'élément. La forme conique permet à la chaleur de rayonner correctement dans la chambre principale.

Pourquoi cette dimension est critique pour la santé de la résistance

La conception correcte de la chambre n'est pas seulement une question d'efficacité ; elle est fondamentale pour prévenir la défaillance prématurée de vos éléments chauffants en SiC. L'objectif est de créer un environnement stable où l'élément peut fonctionner comme prévu.

Faciliter l'expansion thermique sans restriction

Les résistances en SiC se dilatent lorsqu'elles sont chauffées. La chambre du four et le système de montage doivent permettre ce mouvement.

Si l'élément est contraint, une contrainte mécanique s'accumulera, entraînant des fissures et une défaillance catastrophique. Les deux stratégies de dimensionnement, lorsqu'elles sont correctement mises en œuvre, offrent le dégagement nécessaire pour cette dilatation et cette contraction thermiques.

Assurer un rayonnement thermique uniforme

La fonction principale de l'élément chauffant est de rayonner de la chaleur. Si une partie de la zone chaude est trop proche d'une surface ou masquée, elle ne peut pas rayonner efficacement.

Cela crée des températures non uniformes à la fois sur l'élément et à l'intérieur du four. Ces déséquilibres réduisent la durée de vie de la résistance et compromettent la qualité du processus exécuté dans le four.

L'importance du centrage

Quelle que soit la dimension de longueur, les résistances en SiC doivent être centrées dans la chambre. Cela s'applique aux orientations horizontale et verticale.

Le centrage garantit que la chaleur rayonne symétriquement vers les parois du four et la charge, ce qui est essentiel pour obtenir un profil thermique prévisible et uniforme.

Comprendre les compromis

Chaque stratégie de conception comporte son propre ensemble de considérations. Votre choix dépend de la mise en balance de la simplicité par rapport aux autres contraintes de conception.

Taille correspondante : Simplicité contre espace

L'avantage principal de faire correspondre la chambre à la zone chaude est la simplicité de conception. C'est une approche robuste et tolérante qui est moins sujette aux erreurs de fabrication.

Le compromis est une conception de four légèrement plus grande, et donc potentiellement moins isolée, pour une zone chaude donnée.

Chambre plus courte : Compacité contre complexité

Rendre la chambre plus courte permet une conception de four plus compacte. Cela peut être bénéfique lorsque l'espace est une priorité ou pour optimiser l'isolation.

L'inconvénient évident est la complexité accrue. Le recoin conique à 45° doit être fabriqué correctement. Un recoin mal formé peut aggraver l'uniformité de la température, ce qui va à l'encontre de l'objectif de la conception.

La liberté de montage n'est pas négociable

N'oubliez jamais que les résistances ne doivent jamais être mises en tension. Le matériel de montage doit supporter l'élément solidement tout en lui permettant de se dilater et de se contracter indépendamment. Ce principe est primordial et s'applique à tous les choix de dimensionnement et d'orientation.

Faire le bon choix pour la conception de votre four

Votre décision finale doit être guidée par les priorités spécifiques de votre projet, qu'il s'agisse de la facilité de fabrication, des garanties de performance ou des contraintes physiques.

- Si votre objectif principal est la simplicité de conception et l'uniformité garantie : Faites correspondre la dimension de la chambre du four directement à la longueur de la zone chaude de la résistance.

- Si votre objectif principal est de créer le four le plus compact possible : Vous pouvez concevoir la chambre pour qu'elle soit un pouce (25 mm) plus courte, mais vous devez inclure un recoin conique à 45° correctement formé à chaque extrémité.

- Quel que soit votre choix : Assurez-vous toujours que le système de montage supporte l'élément sans restriction, permettant une libre dilatation thermique pour éviter la défaillance mécanique.

Le dimensionnement correct de la chambre est la base d'un processus haute température fiable et efficace.

Tableau récapitulatif :

| Stratégie | Longueur de la chambre par rapport à la zone chaude | Caractéristique clé | Avantages | Inconvénients |

|---|---|---|---|---|

| Option 1 | Égale à la longueur de la zone chaude | Aucune caractéristique supplémentaire | Conception simple, bonne uniformité de la température | Taille de four légèrement plus grande |

| Option 2 | 1 pouce (25 mm) plus courte | Recoin conique à 45° à chaque extrémité | Conception plus compacte | Complexité de fabrication accrue |

Améliorez l'efficacité du laboratoire de votre laboratoire avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les systèmes Muffle, Tube, Rotatif, Sous Vide et Atmosphère, ainsi que CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un ajustement précis pour vos besoins expérimentaux uniques, améliorant ainsi les performances et la durabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser la conception de votre four !

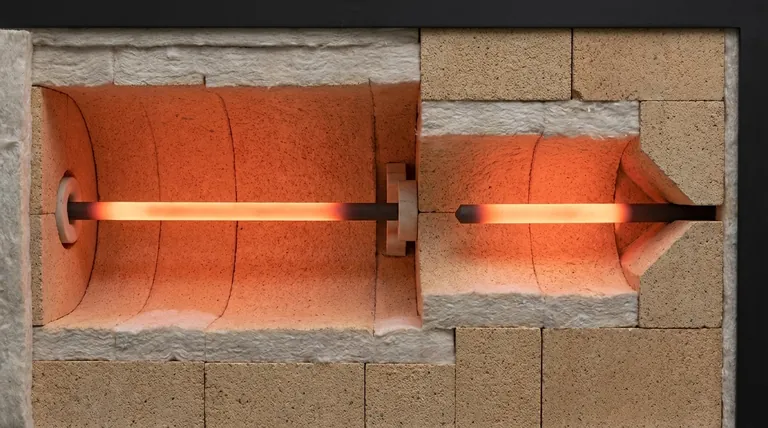

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance