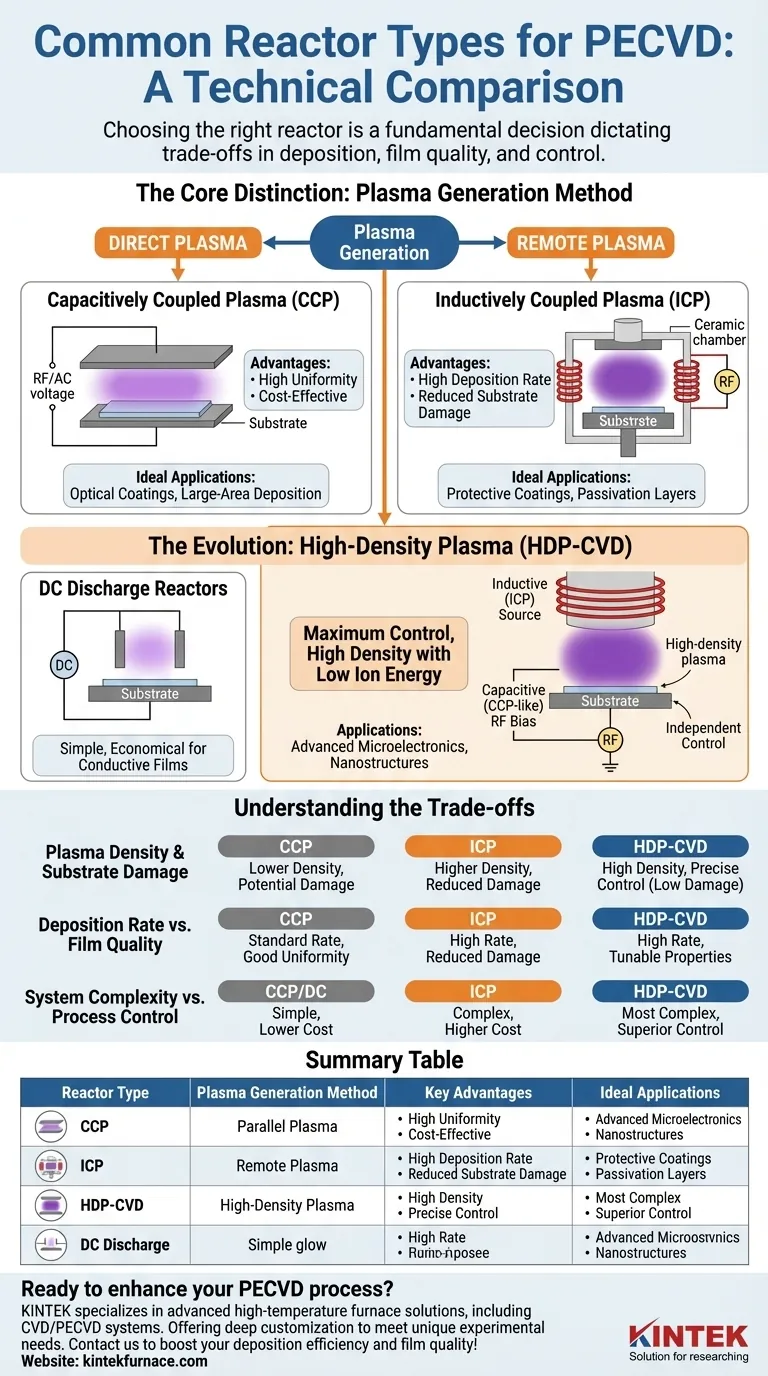

Les types de réacteurs les plus courants pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) sont les réacteurs à plasma à couplage capacitif (CCP), souvent appelés réacteurs à plaques parallèles, et les réacteurs à plasma à couplage inductif (ICP). Des systèmes à décharge CC plus simples sont également utilisés pour des applications spécifiques, tandis que les systèmes avancés à plasma haute densité (HDP-CVD) combinent des méthodes inductives et capacitives pour un contrôle maximal.

Le choix d'un réacteur PECVD n'est pas seulement une préférence matérielle ; c'est une décision fondamentale qui dicte le compromis entre la vitesse de dépôt, la qualité du film, les dommages potentiels au substrat et le contrôle global du processus.

La distinction fondamentale : la méthode de génération du plasma

La principale différence entre les principaux types de réacteurs PECVD réside dans la manière dont ils génèrent et appliquent l'énergie du plasma. Cette distinction a un impact direct sur le processus de dépôt et sur les propriétés de la couche mince résultante.

Réacteurs à plasma à couplage capacitif (CCP)

Un réacteur CCP est la conception PECVD la plus courante et la plus classique, souvent appelée PECVD direct ou système à plaques parallèles.

Dans cette configuration, le substrat repose sur l'une des deux électrodes parallèles. Un champ électrique RF (radiofréquence) ou CA (courant alternatif) est appliqué entre les électrodes, allumant et maintenant un plasma directement dans l'espace situé entre elles, en contact avec le substrat.

Cette conception est appréciée pour sa simplicité relative et sa capacité à produire des films très uniformes sur de très grandes surfaces.

Réacteurs à plasma à couplage inductif (ICP)

Un réacteur ICP est une forme de PECVD à distance. Le plasma est généré séparément du substrat.

Ici, la puissance RF est appliquée à un ensemble de bobines, généralement enroulées autour d'une chambre en céramique située au-dessus du substrat. Cela crée un champ magnétique oscillant puissant qui, à son tour, induit un champ électrique qui allume un plasma exceptionnellement dense.

Étant donné que le plasma est généré « à distance », il y a moins d'interaction directe entre la zone de génération de plasma à haute énergie et le substrat sensible, ce qui peut réduire les dommages potentiels.

Réacteurs à décharge CC

La configuration la plus simple utilise une tension CC (courant continu) pour créer une décharge luminescente.

Cette méthode est simple mais est généralement limitée au dépôt de matériaux conducteurs. La nature continue du champ CC le rend moins efficace pour déposer des films isolants, où l'accumulation de charge peut perturber le processus.

L'évolution : Plasma haute densité (HDP-CVD)

L'électronique moderne nécessite souvent des capacités qui dépassent ce que les réacteurs CCP ou ICP standard peuvent offrir seuls. Cela a conduit au développement des systèmes de dépôt chimique en phase vapeur à plasma haute densité (HDP-CVD).

Combiner le meilleur des deux mondes

Le HDP-CVD est une approche hybride. Il utilise généralement une source inductive (ICP) pour générer un plasma de très haute densité, permettant des vitesses de dépôt rapides.

Simultanément, il utilise un biais RF capacitif (de type CCP) séparé appliqué directement au support de substrat. Cela permet un contrôle indépendant de l'énergie des ions bombardant le film au fur et à mesure de sa croissance. Ce contrôle dual est l'avantage clé du HDP-CVD.

Comprendre les compromis

Le choix d'un réacteur nécessite d'équilibrer des facteurs concurrents. Les besoins spécifiques de votre application détermineront quels compromis sont acceptables.

Densité du plasma contre dommages au substrat

Les réacteurs CCP génèrent un plasma de densité inférieure à celle de l'ICP. Cependant, comme le substrat fait partie du circuit de génération de plasma, il peut être soumis à un bombardement ionique de plus haute énergie, ce qui peut causer des dommages.

Les réacteurs ICP produisent un plasma de densité beaucoup plus élevée, mais comme la génération est à distance, l'énergie des ions au niveau du substrat peut être plus faible, réduisant les dommages. Le HDP-CVD offre la solution ultime en découplant la densité du plasma de l'énergie des ions, fournissant une densité élevée avec une énergie ionique précisément contrôlée (et souvent faible).

Vitesse de dépôt contre qualité du film

Une densité de plasma plus élevée, comme celle trouvée dans les systèmes ICP et HDP, conduit généralement à des vitesses de dépôt plus élevées. Ceci est crucial pour le débit de fabrication.

Cependant, déposer rapidement du matériau n'est pas suffisant. La capacité du HDP-CVD à contrôler indépendamment l'énergie des ions permet d'ajuster les propriétés du film telles que la contrainte, la densité et la composition chimique (stœchiométrie) pendant le dépôt à haut débit.

Complexité du système contre contrôle du processus

Les réacteurs CC et CCP sont mécaniquement plus simples et moins coûteux à construire et à exploiter.

Les systèmes ICP et surtout HDP-CVD sont nettement plus complexes et coûteux. Ce surcoût est justifié par le contrôle de processus supérieur qu'ils offrent, ce qui est non négociable pour la fabrication de dispositifs semi-conducteurs avancés.

Sélectionner le bon réacteur pour votre application

Votre choix doit être guidé par l'objectif principal de votre processus de dépôt.

- Si votre objectif principal est l'uniformité sur grande surface et la rentabilité (par exemple, revêtements optiques) : Un réacteur standard à plasma à couplage capacitif (CCP) est souvent le choix le plus pratique.

- Si votre objectif principal est une vitesse de dépôt élevée avec des dommages réduits au substrat (par exemple, revêtements protecteurs, couches de passivation) : Un réacteur à plasma à couplage inductif (ICP) fournit le plasma haute densité nécessaire.

- Si votre objectif principal est un contrôle maximal et le remplissage de nanostructures complexes (par exemple, microélectronique avancée) : Un système à plasma haute densité (HDP-CVD) est essentiel pour son contrôle indépendant de la densité du plasma et de l'énergie des ions.

- Si votre objectif principal est le dépôt simple d'un film conducteur : Un réacteur de base à décharge CC peut être une solution suffisante et très économique.

En fin de compte, comprendre l'architecture du réacteur est la clé pour maîtriser le processus de dépôt et obtenir les propriétés de couche mince souhaitées pour votre objectif spécifique.

Tableau récapitulatif :

| Type de réacteur | Méthode de génération du plasma | Avantages clés | Applications idéales |

|---|---|---|---|

| Plasma à couplage capacitif (CCP) | Électrodes directes à plaques parallèles | Uniformité élevée, économique | Revêtements optiques, dépôt sur grande surface |

| Plasma à couplage inductif (ICP) | Bobines inductives à distance | Vitesse de dépôt élevée, dommages réduits au substrat | Revêtements protecteurs, couches de passivation |

| Plasma haute densité (HDP-CVD) | Hybride inductif et capacitif | Contrôle maximal, haute densité avec faible énergie ionique | Microélectronique avancée, nanostructures |

| Décharge CC | Décharge luminescente à courant continu | Simple, économique pour les films conducteurs | Dépôt de matériaux conducteurs |

Prêt à améliorer votre processus PECVD avec le bon réacteur ? KINTEK est spécialisée dans les solutions de four haute température avancées, y compris les systèmes CVD/PECVD. Grâce à une R&D exceptionnelle et à une fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques, que ce soit pour des applications CCP, ICP ou HDP-CVD. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre efficacité de dépôt et la qualité de vos films !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température