Les principaux défis d'un four rotatif à chauffage direct sont sa difficulté à maintenir un contrôle précis de la température et le risque inhérent de contaminer le matériau traité par les sous-produits de la combustion. Ces problèmes découlent de la conception fondamentale du four, où la flamme et les gaz chauds sont en contact direct avec le matériau à l'intérieur du tambour rotatif. Cela nécessite des systèmes de gestion des gaz d'échappement robustes, et souvent coûteux, pour gérer les polluants.

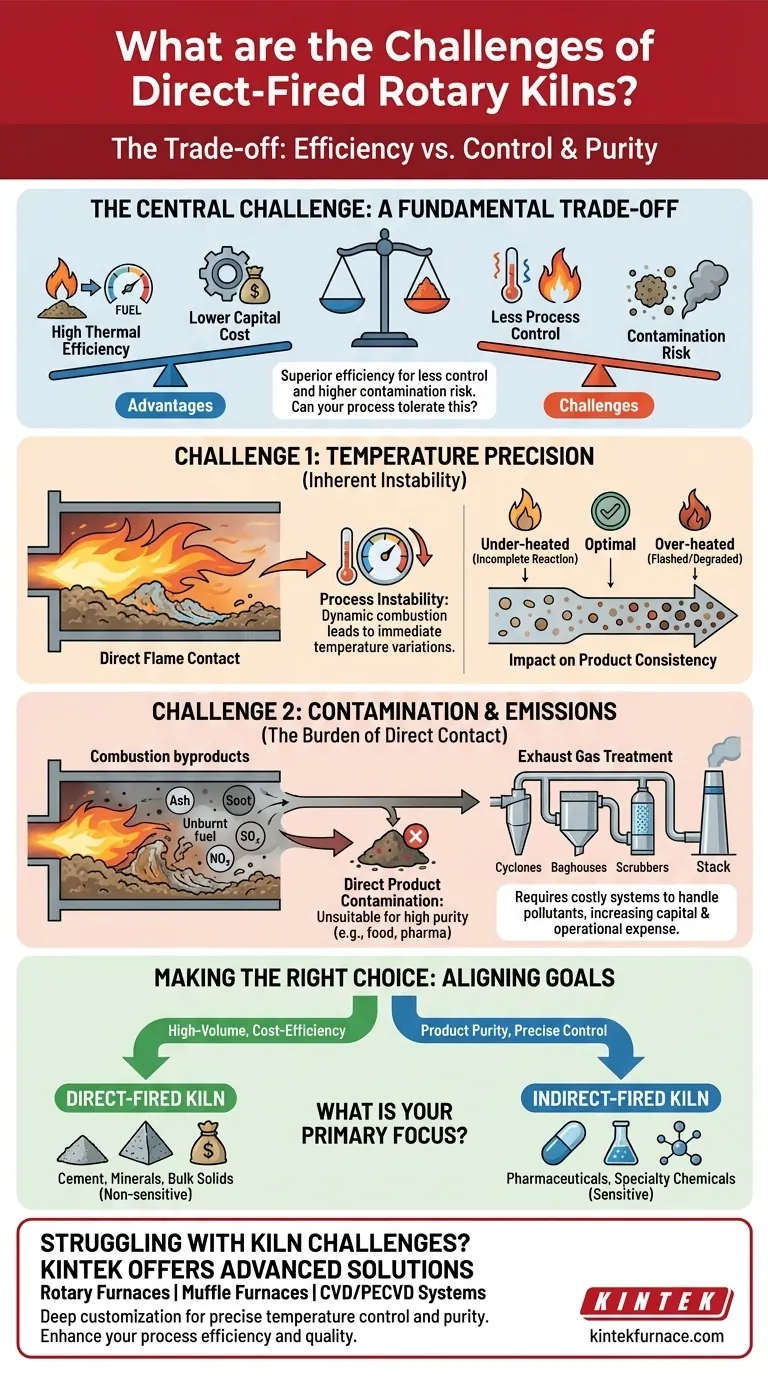

Un four à chauffage direct impose un compromis fondamental : il offre une efficacité thermique supérieure et un coût initial inférieur en échange d'un contrôle de procédé moindre et d'un risque plus élevé de contamination du produit. Le défi central n'est pas de surmonter ces problèmes, mais de déterminer si votre matériau et vos objectifs de procédé peuvent les tolérer.

Le défi de la précision de la température

Dans un système à chauffage direct, la flamme du brûleur et les gaz de combustion chauffent directement le matériau. Bien qu'efficace, cela crée des défis de contrôle importants qui peuvent affecter la qualité du produit final.

Instabilité inhérente du procédé

Le processus de combustion est dynamique. Les fluctuations mineures de l'alimentation en combustible, du débit d'air ou de la qualité du combustible se traduisent immédiatement par des variations de température dans le four. Ce lien direct rend difficile le maintien du matériau à un profil de température précis et stable, ce qui est essentiel pour de nombreuses réactions chimiques et changements de phase.

Impact sur la cohérence du produit

Ce manque de contrôle précis peut entraîner un produit incohérent. Une partie du matériau peut être insuffisamment chauffée, entraînant des réactions incomplètes, tandis qu'une autre partie peut être surchauffée ou « flashée », entraînant une dégradation, des dommages ou des propriétés indésirables.

Gestion de la contamination et des émissions

Le contact direct entre le gaz de combustion et le matériau du procédé est la source des plus grands défis opérationnels et environnementaux du four.

Contamination directe du produit

La combustion est rarement parfaite. Les sous-produits tels que les cendres, la suie et même le combustible non brûlé peuvent se mélanger et contaminer le matériau traité. Cela rend les fours à chauffage direct inadaptés aux applications nécessitant une grande pureté, telles que les produits de qualité alimentaire, les produits pharmaceutiques ou certains produits chimiques de spécialité.

Le fardeau du traitement des gaz d'échappement

Le flux d'échappement d'un four à chauffage direct contient tous les produits de combustion, y compris des polluants tels que les NOx, les SOx et les particules. Ce gaz doit être traité avant d'être rejeté, ce qui nécessite un système complexe et coûteux de cyclones, de dépoussiéreurs à manches ou de laveurs humides pour respecter les réglementations environnementales. Cet équipement en aval ajoute des dépenses d'immobilisation et d'exploitation importantes.

Comprendre les compromis

Les défis d'un four à chauffage direct doivent être mis en balance avec ses avantages significatifs. Son choix est une décision stratégique basée sur les priorités du procédé.

Avantage : Haute efficacité thermique

Étant donné que la chaleur est transférée directement de la flamme et des gaz au matériau, l'efficacité thermique est très élevée. Il y a des pertes de transfert de chaleur minimales qui se produiraient lors du chauffage à travers une coque métallique, comme cela se fait dans les fours à chauffage indirect. Cela se traduit directement par une consommation de carburant réduite.

Avantage : Coût d'investissement inférieur

La conception d'un four à chauffage direct est mécaniquement plus simple qu'un four à chauffage indirect. Il ne nécessite pas de tube intérieur scellé complexe ni de chambre de combustion externe, ce qui entraîne généralement un coût d'achat et d'installation initial inférieur.

La limitation fondamentale : compatibilité des matériaux

Le facteur décisif est de savoir si votre matériau peut résister au contact direct avec les gaz de combustion. Si le matériau n'est pas sensible à une légère contamination et ne nécessite pas une précision de température exacte, les avantages en termes d'efficacité et de coût d'un four à chauffage direct sont convaincants.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement des exigences de votre procédé et des spécifications du produit final.

- Si votre objectif principal est le traitement à haut volume où l'efficience des coûts est primordiale : Un four à chauffage direct est souvent le meilleur choix pour les matériaux tels que le ciment, les minéraux et autres solides en vrac qui ne sont pas sensibles à la contamination.

- Si votre objectif principal est la pureté du produit et un contrôle précis de la température : Vous devez utiliser un four à chauffage indirect, car il sépare physiquement les gaz de combustion du matériau du procédé.

Choisir la bonne technologie de chauffage consiste à aligner les caractéristiques inhérentes de l'outil avec votre objectif opérationnel spécifique.

Tableau récapitulatif :

| Défi | Description | Impact |

|---|---|---|

| Précision de la température | Difficulté à maintenir une température stable en raison du contact direct avec la flamme | Qualité incohérente du produit, réactions incomplètes |

| Risque de contamination | Les sous-produits de la combustion (par ex. cendres, suie) se mélangent au matériau | Inadapté aux applications de haute pureté telles que les produits pharmaceutiques |

| Gestion des émissions | Nécessite des systèmes d'échappement coûteux pour gérer les polluants (par ex. NOx, SOx) | Augmentation des dépenses d'immobilisation et d'exploitation |

| Compromis | Haute efficacité thermique et coût initial inférieur par rapport au contrôle réduit | Idéal pour les matériaux non sensibles tels que le ciment et les minéraux |

Vous êtes confronté à des défis liés aux fours ? KINTEK se spécialise dans les solutions de fours à haute température avancées adaptées à vos besoins. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des produits tels que des fours rotatifs, des fours à moufle et des systèmes CVD/PECVD, avec une personnalisation approfondie pour garantir un contrôle précis de la température et une pureté pour vos expériences uniques. Améliorez l'efficacité de votre procédé et la qualité de votre produit — contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises