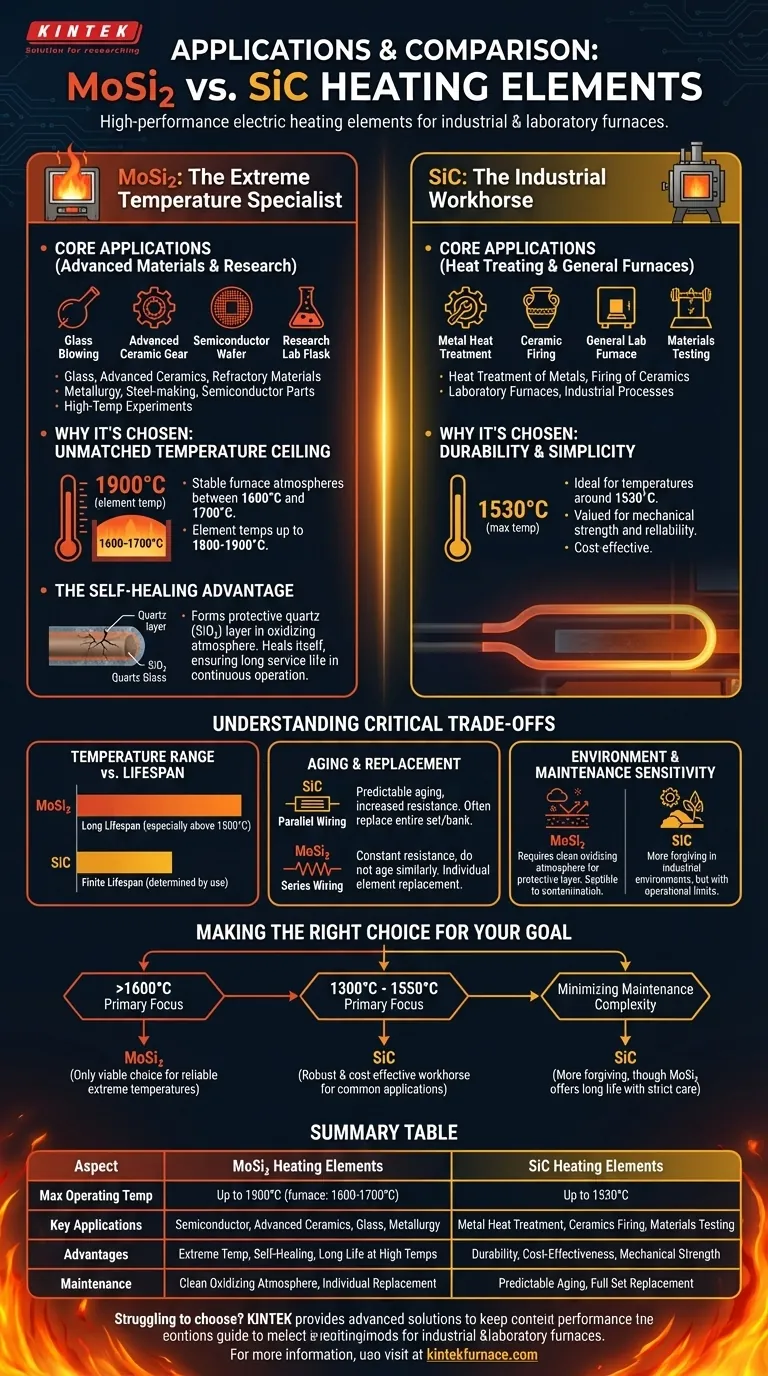

Essentiellement, le disiliciure de molybdène (MoSi₂) et le carbure de silicium (SiC) sont tous deux des éléments chauffants électriques haute performance conçus pour les fours industriels et de laboratoire. Les éléments MoSi₂ sont choisis pour les applications à températures les plus extrêmes, supérieures à 1600°C, comme dans la production de semi-conducteurs, de céramiques avancées et de verre. Le carbure de silicium sert de cheval de bataille robuste pour une plage de températures légèrement inférieure, mais toujours très élevée, jusqu'à environ 1530°C, dans des applications comme le traitement thermique des métaux et les essais de matériaux.

La décision entre MoSi₂ et SiC ne consiste pas à savoir lequel est universellement "meilleur", mais lequel est précisément adapté à votre plage de températures cible et à votre environnement d'exploitation. Le MoSi₂ excelle à la chaleur extrême mais nécessite un entretien minutieux, tandis que le SiC est une option durable pour la grande majorité des processus industriels à haute température.

MoSi₂ : Le spécialiste des températures extrêmes

Les éléments en disiliciure de molybdène (MoSi₂) sont réputés pour leur capacité à fonctionner de manière fiable à des températures de four que d'autres éléments ne peuvent pas supporter. Cela les rend essentiels dans des domaines hautement spécialisés.

Applications principales : Matériaux avancés et recherche

Le MoSi₂ est l'élément de choix pour les fours utilisés dans la recherche et la production de verre, de céramiques avancées et de matériaux réfractaires.

Ils sont également essentiels en métallurgie, sidérurgie et dans la fabrication de pièces électroniques et de matériaux semi-conducteurs. Dans les environnements de recherche, ils permettent des expériences à haute température et la synthèse de nouveaux matériaux.

Pourquoi il est choisi : Plafond de température inégalé

L'avantage principal du MoSi₂ est sa température de fonctionnement maximale. Les éléments eux-mêmes peuvent atteindre 1800-1900°C, permettant des atmosphères de four stables entre 1600°C et 1700°C.

Cette capacité est non négociable pour les processus qui nécessitent des points de frittage ou de fusion au-delà de la portée du SiC ou des éléments métalliques.

L'avantage de l'auto-cicatrisation

Les éléments MoSi₂ présentent une résistance à l'oxydation robuste à haute température. Lorsqu'ils sont exposés à une atmosphère oxydante, ils forment une couche protectrice passive de verre de quartz (SiO₂) à leur surface.

Si cette couche est endommagée, le matériau sous-jacent se réoxyde pour "cicatriser" le revêtement protecteur, contribuant à une longue durée de vie en fonctionnement continu.

Carbure de silicium (SiC) : Le cheval de bataille industriel

Alors que le MoSi₂ domine les niches de très haute température, les éléments en carbure de silicium (SiC) sont une solution éprouvée et largement utilisée pour un large éventail de processus de chauffage industriels.

Applications principales : Traitement thermique et fours généraux

Les éléments SiC sont fréquemment utilisés dans les applications nécessitant une température maximale de four d'environ 1530°C.

Cela les rend idéaux pour le traitement thermique des métaux, la cuisson des céramiques, et dans divers fours de laboratoire et industriels où les températures extrêmes ne sont pas l'exigence principale.

Pourquoi il est choisi : Durabilité et simplicité

Les éléments SiC sont appréciés pour leur résistance mécanique et leur fiabilité dans leur bande de température spécifiée. Ils représentent une solution rentable et durable pour de nombreuses tâches courantes à haute température.

Comprendre les compromis critiques

Le choix de l'élément correct nécessite une compréhension claire de leurs différences opérationnelles distinctes, qui ont un impact direct sur la conception du four, l'entretien et la longévité.

Plage de température vs. Durée de vie

Les éléments MoSi₂ peuvent durer plus longtemps que les éléments SiC lorsqu'ils sont utilisés de manière constante au-dessus de 1500°C, où leur couche protectrice est la plus efficace.

Inversement, les éléments SiC ont une durée de vie finie déterminée par l'utilisation, et leur résistance augmente progressivement avec le temps. Ce processus de vieillissement est une partie prévisible de leur durée de vie opérationnelle.

L'impact du vieillissement et du remplacement

Lorsqu'un élément SiC tombe en panne, sa résistance accrue signifie que vous devez souvent remplacer l'ensemble ou la batterie d'éléments pour maintenir une charge électrique équilibrée. Ils sont généralement câblés en parallèle.

Les éléments MoSi₂ ne vieillissent pas de la même manière, et leur résistance reste relativement constante. Cela permet le remplacement individuel des éléments, car les éléments neufs et anciens sont compatibles. Ils sont généralement câblés en série.

Sensibilité environnementale et d'entretien

La performance du MoSi₂ dépend fortement d'une atmosphère propre et oxydante pour maintenir sa couche protectrice. Ils sont plus sensibles à la contamination et peuvent être endommagés par certains environnements chimiques, se dissolvant dans l'acide nitrique et fluorhydrique.

Les éléments SiC sont généralement considérés comme plus tolérants dans une plus large gamme d'environnements industriels, bien qu'ils aient leurs propres limites opérationnelles.

Faire le bon choix pour votre objectif

Votre décision finale doit être guidée par les exigences thermiques et chimiques spécifiques de votre processus.

- Si votre objectif principal est de fonctionner au-dessus de 1600°C : Le MoSi₂ est le seul choix techniquement viable pour atteindre ces températures extrêmes de manière fiable.

- Si votre objectif principal est le traitement entre 1300°C et 1550°C : Le SiC est souvent le cheval de bataille plus robuste et plus rentable pour ces applications industrielles courantes.

- Si votre objectif principal est de minimiser la complexité de l'entretien : Le SiC peut être plus tolérant, tandis que le MoSi₂ exige une attention stricte à la pureté du four et au contrôle de l'atmosphère pour offrir sa longue durée de vie.

En fin de compte, le choix du bon élément chauffant consiste à faire correspondre les forces spécifiques de l'outil aux exigences uniques de votre application.

Tableau récapitulatif :

| Aspect | Éléments chauffants MoSi2 | Éléments chauffants SiC |

|---|---|---|

| Température de fonctionnement max. | Jusqu'à 1900°C (four : 1600-1700°C) | Jusqu'à 1530°C |

| Applications clés | Semi-conducteurs, céramiques avancées, production de verre, métallurgie | Traitement thermique des métaux, cuisson des céramiques, essais de matériaux |

| Avantages | Capacité à des températures extrêmes, résistance à l'oxydation auto-cicatrisante, longue durée de vie à hautes températures | Durabilité, rentabilité, résistance mécanique |

| Entretien | Nécessite une atmosphère oxydante propre, remplacement individuel des éléments | Vieillissement prévisible, remplacement complet de l'ensemble souvent nécessaire |

Vous avez du mal à choisir le bon élément chauffant pour votre four à haute température ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir aux divers laboratoires des solutions avancées comme les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, que vous ayez besoin de MoSi2 pour des températures extrêmes ou de SiC pour une durabilité industrielle. Contactez-nous dès aujourd'hui pour optimiser votre processus et augmenter votre efficacité !

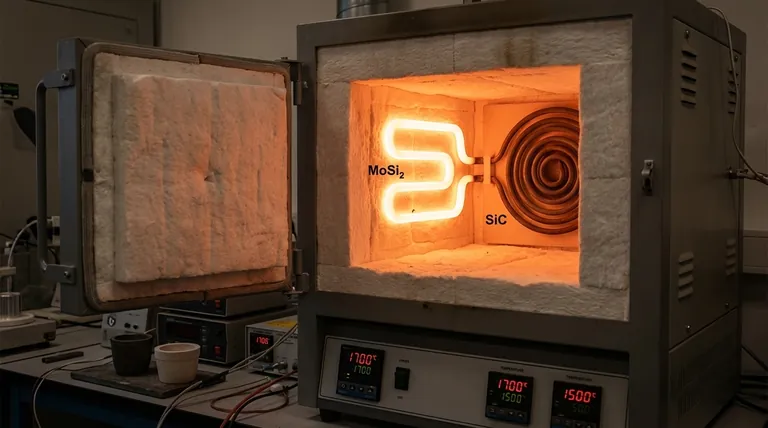

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment entretenir un élément chauffant ? Prolongez sa durée de vie et assurez sa sécurité grâce à un entretien approprié

- De quoi sont faites la plupart des résistances chauffantes ? Découvrez le meilleur matériau pour vos besoins de chauffage

- Quelles sont les capacités de température des éléments chauffants en disiliciure de molybdène ? Atteignent jusqu'à 1850°C pour les besoins des fours à haute température

- Quels sont les avantages des bobines de chauffage par induction électromagnétique dans les tests TMF ? Atteignez une précision et une vitesse inégalées

- Pourquoi les éléments chauffants en MoSi2 sont-ils considérés comme polyvalents pour les applications industrielles ? Débloquez la fiabilité et l'efficacité à haute température

- Comment fonctionnent les éléments chauffants en MoSi2 ? Découvrez la technologie auto-cicatrisante pour une stabilité à haute température

- Qu'est-ce qui rend le titane adapté aux environnements difficiles ? Découvrez sa résistance à la corrosion et sa résistance

- Quelle est la différence entre le SiC et le MoSi2 ? Choisissez l'élément chauffant haute température adapté