Dans le fonctionnement des fours à vide, la nature légère et la haute résistance du graphite se traduisent directement par des coûts opérationnels réduits, une installation plus facile et une sécurité améliorée. Ces propriétés physiques permettent une manipulation plus simple des composants volumineux du four, réduisant les besoins en main-d'œuvre et minimisant l'usure des structures de support internes du four lors de la maintenance et du remplacement des pièces.

Bien que les avantages pratiques de son rapport résistance/poids soient significatifs, l'indispensabilité réelle du graphite dans les fours à vide découle de sa combinaison unique et inégalée de stabilité thermique extrême, d'inertie chimique et de conductivité électrique à des températures où la plupart des métaux auraient échoué.

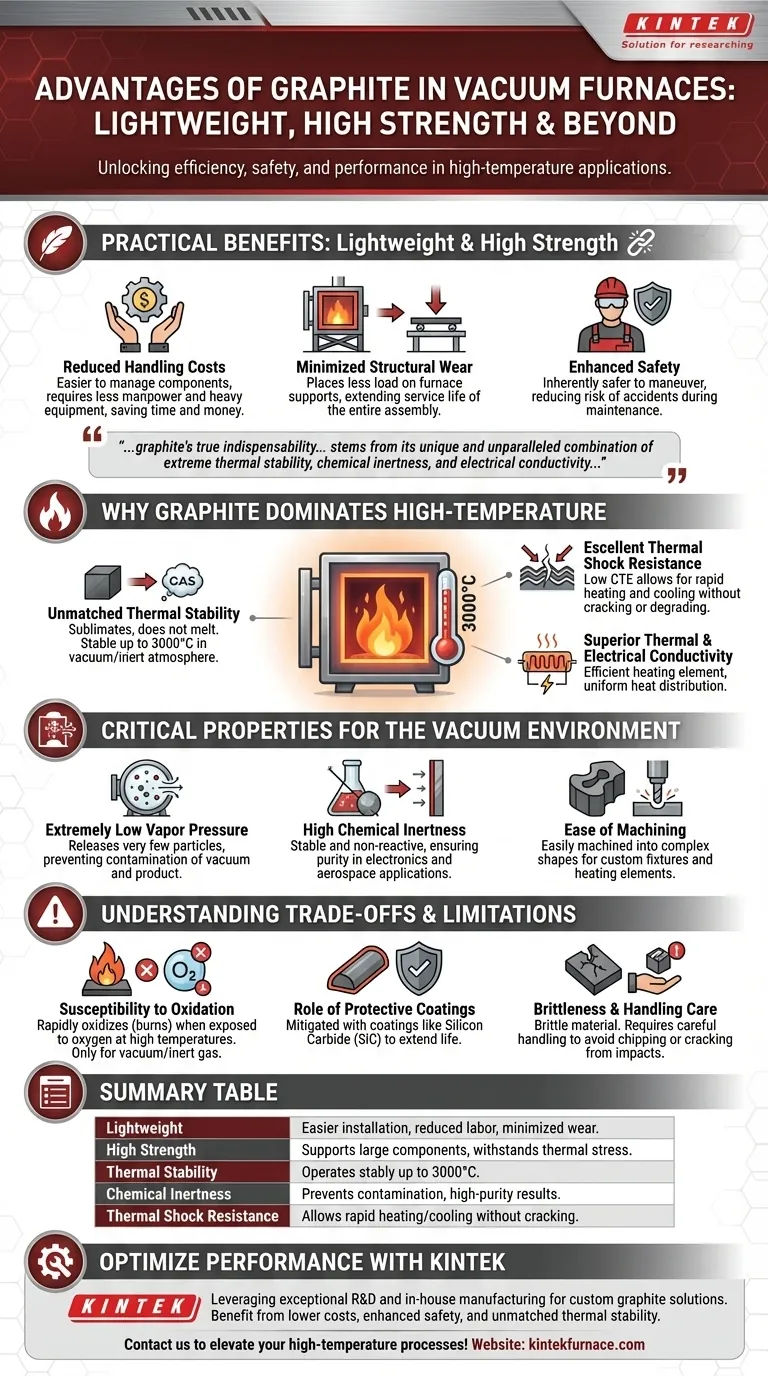

Les avantages pratiques : Légèreté et haute résistance

Les avantages les plus immédiatement apparents du graphite concernent sa manipulation physique et son impact sur la structure du four elle-même. Ces avantages sont fondamentaux pour son utilisation généralisée.

Réduction des coûts et des efforts de manutention

Les composants plus légers sont fondamentalement plus faciles à gérer. L'utilisation du graphite pour les grands appareils, les éléments chauffants ou l'isolation signifie que l'installation et le retrait peuvent souvent être effectués avec moins de personnel et sans équipement de levage lourd, ce qui permet d'économiser du temps et de l'argent.

Usure structurelle minimisée

Les pièces en graphite exercent une charge statique et dynamique considérablement plus faible sur les systèmes de support du four. Cela réduit l'usure à long terme des rails, des suspensions et d'autres éléments structurels, prolongeant ainsi la durée de vie de l'ensemble de l'assemblage du four.

Sécurité améliorée

La manipulation de composants massifs et lourds fabriqués à partir de métaux réfractaires présente des risques de sécurité importants pour les techniciens. La légèreté des pièces en graphite les rend intrinsèquement plus sûres à manœuvrer, réduisant le risque d'accidents et de blessures lors des cycles de maintenance.

Pourquoi le graphite domine les applications à haute température

Au-delà de ses avantages en matière de manipulation physique, le graphite possède un ensemble de propriétés thermiques et électriques qui en font le matériau de choix pour les fours à vide et à gaz inerte haute performance.

Stabilité thermique inégalée

Le graphite ne fond pas à pression atmosphérique ; au lieu de cela, il se sublime (passe directement de l'état solide à l'état gazeux) à des températures extrêmement élevées. Il peut fonctionner de manière stable sous vide ou dans une atmosphère inerte à des températures allant jusqu'à 3000°C, dépassant de loin les limites de la plupart des autres matériaux.

Excellente résistance aux chocs thermiques

Les fours subissent des cycles de chauffage et de refroidissement rapides. Le faible coefficient de dilatation thermique (CTE) et la conductivité thermique élevée du graphite lui permettent de résister à ces changements de température drastiques sans se fissurer ni se dégrader, assurant la longévité des composants et la répétabilité du processus.

Conductivité thermique et électrique supérieure

Le graphite est unique en ce sens qu'il remplit une double fonction. Sa faible résistivité lui permet de fonctionner comme un élément chauffant très efficace, générant de la chaleur rayonnante lorsqu'un courant électrique est appliqué. Simultanément, sa conductivité thermique élevée assure que cette chaleur est distribuée uniformément dans toute la chambre du four.

Propriétés critiques pour l'environnement sous vide

La performance d'un matériau sous vide est définie par plus que sa simple résistance à la chaleur. Les autres caractéristiques du graphite sont essentielles pour maintenir la pureté et l'intégrité du processus.

Pression de vapeur extrêmement faible

Pour maintenir un vide de haute qualité, tous les composants internes doivent avoir une faible pression de vapeur. Le graphite libère très peu de particules, même à des températures extrêmes, empêchant la contamination de l'atmosphère sous vide et du produit traité thermiquement.

Haute inertie chimique

Le graphite est chimiquement stable et ne réagit pas avec la plupart des matériaux. Cela garantit que les composants du four ne contamineront pas les pièces en cours de traitement, ce qui est essentiel dans des secteurs tels que l'électronique et l'aérospatiale.

Facilité d'usinage

Malgré sa résistance, le graphite peut être facilement usiné en formes complexes. Cela permet la création d'éléments chauffants, de montages et de supports de produits personnalisés, adaptés aux exigences spécifiques du four, maximisant ainsi l'efficacité et la performance.

Comprendre les compromis et les limites

Aucun matériau n'est parfait. Reconnaître les limites du graphite est essentiel pour l'utiliser efficacement et maximiser sa durée de vie.

Sensibilité à l'oxydation

L'incroyable performance à haute température du graphite n'est valable que sous vide ou dans une atmosphère de gaz inerte. Lorsqu'il est exposé à l'oxygène à haute température, il s'oxydera rapidement (brûlera), entraînant une perte de matière et une défaillance du composant.

Le rôle des revêtements protecteurs

Pour atténuer l'oxydation, en particulier lors de brèves expositions à l'air lorsque le four est chaud, les composants en graphite sont souvent traités avec des revêtements protecteurs. Un revêtement au carbure de silicium (SiC) est courant, formant une couche protectrice qui prolonge la durée de vie de la pièce.

Fragilité et soin lors de la manipulation

Bien que le graphite possède une résistance à la compression élevée, c'est un matériau fragile, pas un métal ductile. Il peut s'écailler ou se fissurer s'il tombe ou est soumis à des chocs brusques. Une manipulation prudente est toujours requise lors de l'installation et de la maintenance.

Faire le bon choix pour votre application

La sélection et la spécification des composants en graphite dépendent de votre objectif opérationnel principal.

- Si votre objectif principal est l'efficacité opérationnelle et le coût : La combinaison de la légèreté du graphite pour une manipulation facile et de sa longue durée de vie pour réduire les temps d'arrêt en fait le choix supérieur.

- Si votre objectif principal est la performance du processus et la pureté : L'inertie chimique du graphite, sa faible pression de vapeur et sa capacité à fournir un chauffage uniforme sont ses avantages les plus critiques.

- Si votre objectif principal est des cycles rapides : Sa résistance exceptionnelle aux chocs thermiques est la propriété clé, permettant des profils de chauffage et de refroidissement agressifs sans risquer la défaillance du composant.

En fin de compte, la combinaison distincte de propriétés du graphite en fait un matériau unique permettant le traitement sous vide moderne à haute température.

Tableau récapitulatif :

| Avantage clé | Impact sur le fonctionnement du four à vide |

|---|---|

| Léger | Installation plus facile, main-d'œuvre réduite et usure structurelle minimisée. |

| Haute résistance | Supporte les composants volumineux, résiste aux contraintes thermiques et prolonge la durée de vie du four. |

| Stabilité thermique | Fonctionne de manière stable jusqu'à 3000°C, idéal pour les processus de traitement thermique extrêmes. |

| Inertie chimique | Prévient la contamination, assurant des résultats de haute pureté pour les applications sensibles. |

| Résistance aux chocs thermiques | Permet des cycles de chauffage/refroidissement rapides sans fissuration ni dégradation. |

Optimisez les performances de votre four à vide avec les solutions avancées en graphite de KINTEK. Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des composants de four à haute température adaptés à vos besoins uniques. Notre expertise en graphite vous garantit de bénéficier de coûts opérationnels réduits, d'une sécurité accrue et d'une stabilité thermique inégalée.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants, montages et isolations personnalisés peuvent améliorer vos processus à haute température !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi les montages et supports en graphite sont-ils importants dans les fours sous vide ? Débloquez la précision et la durabilité

- Pourquoi le graphite est-il un matériau privilégié pour les éléments chauffants dans les fours sous vide à haute température ?

- Pourquoi le graphite est-il rentable pour les fours sous vide ? Maximisez le ROI et l'efficacité à long terme

- Quelle est l'importance du vide par rapport aux composants en graphite dans les fours ? Prévenir l'oxydation pour les températures extrêmes

- Quelle est la fonction principale d'un four à graphite sous vide ? Atteindre une pureté des matériaux à température extrême