Dans un laboratoire, les fours tubulaires rotatifs sont essentiels pour les applications de recherche qui nécessitent un traitement thermique uniforme des poudres, des granulés ou d'autres matériaux à écoulement libre. Ils sont couramment utilisés pour la synthèse de matériaux, comme la création de catalyseurs et de pigments ; les réactions chimiques, comme la réduction gazeuse des minerais ; et les processus de décomposition thermique, y compris la calcination du schiste bitumineux ou l'analyse des scories métallurgiques.

L'avantage principal d'un four tubulaire rotatif n'est pas seulement sa capacité à chauffer un échantillon, mais sa capacité à le faire avec une uniformité exceptionnelle. La rotation continue garantit que chaque particule est exposée de manière égale à la température et à l'atmosphère contrôlées, ce qui est essentiel pour obtenir des résultats de recherche cohérents et reproductibles.

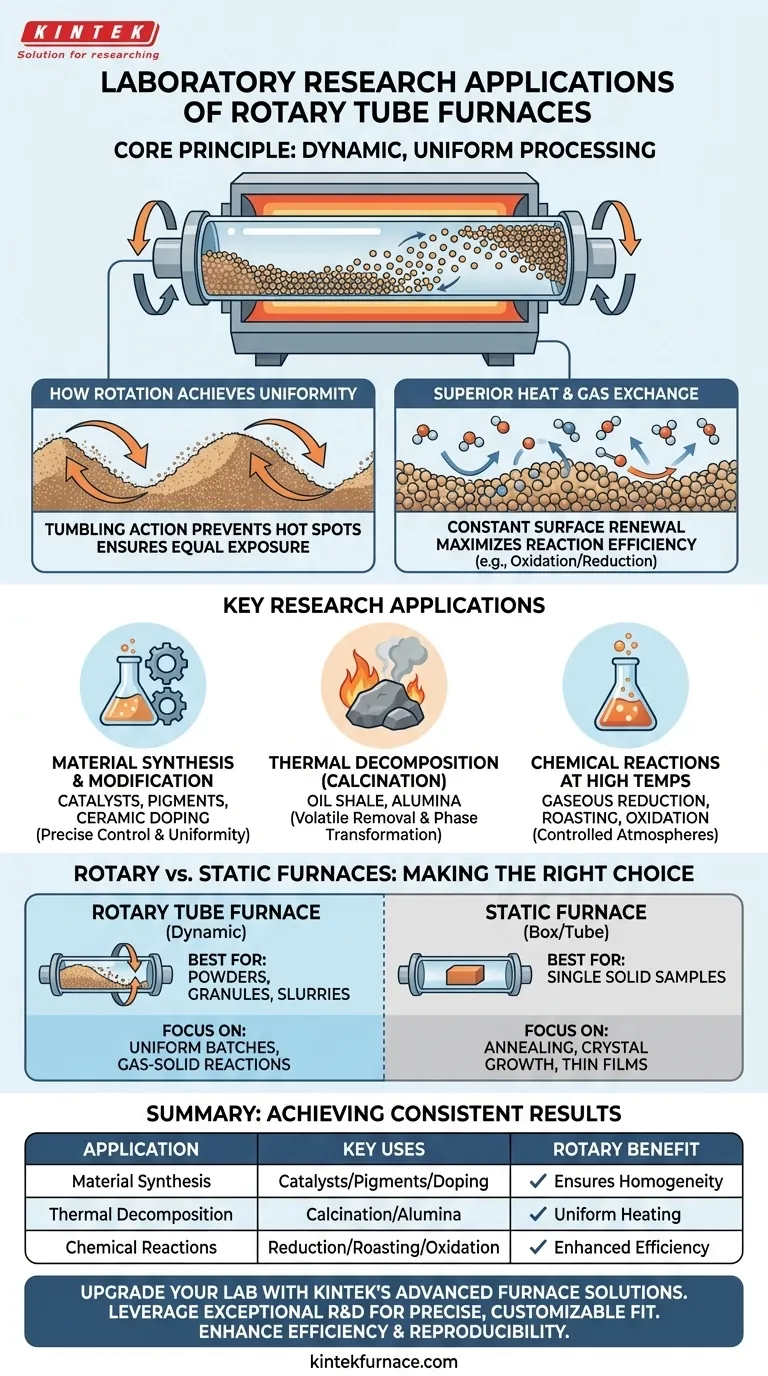

Le principe fondamental : Traitement dynamique et uniforme

La valeur unique d'un four tubulaire rotatif découle de sa nature dynamique. Contrairement à un four statique où l'échantillon reste immobile, la rotation modifie fondamentalement la manière dont le matériau est traité.

Comment la rotation assure l'uniformité

Le four contient un tube de traitement qui est lentement et continuellement mis en rotation tout en étant chauffé.

Cette rotation provoque le brassage du matériau à l'intérieur, un peu comme des vêtements dans un sèche-linge. Cette action de brassage empêche les points chauds et garantit que les particules du centre du lot sont constamment déplacées vers le bord, et vice-versa.

Échange supérieur de chaleur et de gaz

Cette action de mélange constante expose continuellement de nouvelles surfaces du matériau à la source de chaleur du four et à son atmosphère interne.

Ceci est essentiel pour les processus qui impliquent des réactions avec un gaz, tels que l'oxydation (réaction avec l'oxygène) ou la réduction (réaction avec un gaz réducteur comme l'hydrogène). La surface renouvelée augmente considérablement l'efficacité et l'achèvement de la réaction.

Analyse des principales applications de recherche

Le principe du chauffage dynamique et uniforme rend le four tubulaire rotatif idéal pour plusieurs domaines spécifiques de la recherche en laboratoire.

Synthèse et modification de matériaux

Ces fours sont utilisés pour créer de nouveaux matériaux ou modifier les propriétés de ceux existants.

Les applications incluent la synthèse de catalyseurs et de pigments, où un contrôle précis de la température et une composition uniforme sont primordiaux. Ils sont également utilisés pour le dopage de céramiques avec des métaux de terres rares, un processus qui nécessite une distribution homogène du dopant dans toute la poudre céramique.

Décomposition thermique (Calcination)

La calcination est un processus à haute température utilisé pour éliminer les composants volatils ou déclencher des transformations de phase dans un matériau.

Le chauffage uniforme d'un four rotatif est parfait pour la calcination du schiste bitumineux afin d'en extraire le kérogène ou pour la production de matériaux de haute pureté comme l'alumine à partir de ses précurseurs.

Réactions chimiques à haute température

De nombreuses réactions chimiques cruciales en science des matériaux sont effectuées à des températures élevées.

Un four rotatif fournit l'environnement idéal pour la réduction gazeuse des minerais en métaux, le grillage des minerais sulfurés et l'oxydation contrôlée de divers composés.

Comprendre les compromis : Fours rotatifs vs. Fours statiques

Le choix du bon four est essentiel. La décision principale se fait souvent entre un four dynamique (rotatif) et un four statique (four à moufle ou four tubulaire standard).

Quand choisir un four tubulaire rotatif

Un four tubulaire rotatif est le choix supérieur lorsque votre échantillon est une poudre, un granulé ou une suspension.

Si l'objectif de votre recherche est d'assurer que chaque particule d'un lot reçoive exactement le même traitement thermique et atmosphérique – pour des processus comme le revêtement, la calcination ou les réactions gaz-solide – la conception rotative est inégalée.

Quand un four statique est mieux adapté

Un four statique, tel qu'un four à moufle ou un four tubulaire standard, est plus approprié pour le traitement d'échantillons uniques et solides.

Ceux-ci sont utilisés pour des processus comme le recuit d'une pièce métallique, la croissance d'un cristal ou le traitement d'un film mince sur un substrat. Dans ces cas, l'agitation de l'échantillon due à la rotation est inutile et souvent indésirable.

Faire le bon choix pour votre recherche

Votre objectif de recherche spécifique dicte l'outil approprié. Utilisez les lignes directrices suivantes pour prendre une décision éclairée.

- Si votre objectif principal est le traitement uniforme des poudres : Un four tubulaire rotatif est le choix définitif pour sa capacité à éliminer les gradients thermiques et à assurer l'homogénéité du lot.

- Si votre objectif principal est l'efficacité des réactions gaz-solide : Le renouvellement continu de la surface dans un four tubulaire rotatif le rend bien plus efficace qu'une alternative statique.

- Si votre objectif principal est le traitement d'un objet unique et solide : Un four à moufle statique ou un four tubulaire standard offre l'environnement stable et non agité requis pour ce type de travail.

En fin de compte, la sélection du bon four est la première étape vers l'obtention de résultats fiables, reproductibles et de haute qualité dans vos expériences de traitement des matériaux.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés |

|---|---|

| Synthèse de matériaux | Création de catalyseurs et de pigments, dopage de céramiques |

| Décomposition thermique | Calcination de schiste bitumineux, production d'alumine |

| Réactions chimiques | Réduction gazeuse de minerais, grillage, oxydation |

| Traitement uniforme | Assure l'homogénéité des poudres et granulés |

Améliorez les capacités de votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours tubulaires rotatifs et d'autres systèmes tels que les fours à moufle, tubulaires, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre personnalisation approfondie garantit une adaptation précise à vos besoins expérimentaux uniques, améliorant l'efficacité et la reproductibilité dans la synthèse de matériaux et le traitement thermique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

Les gens demandent aussi

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie