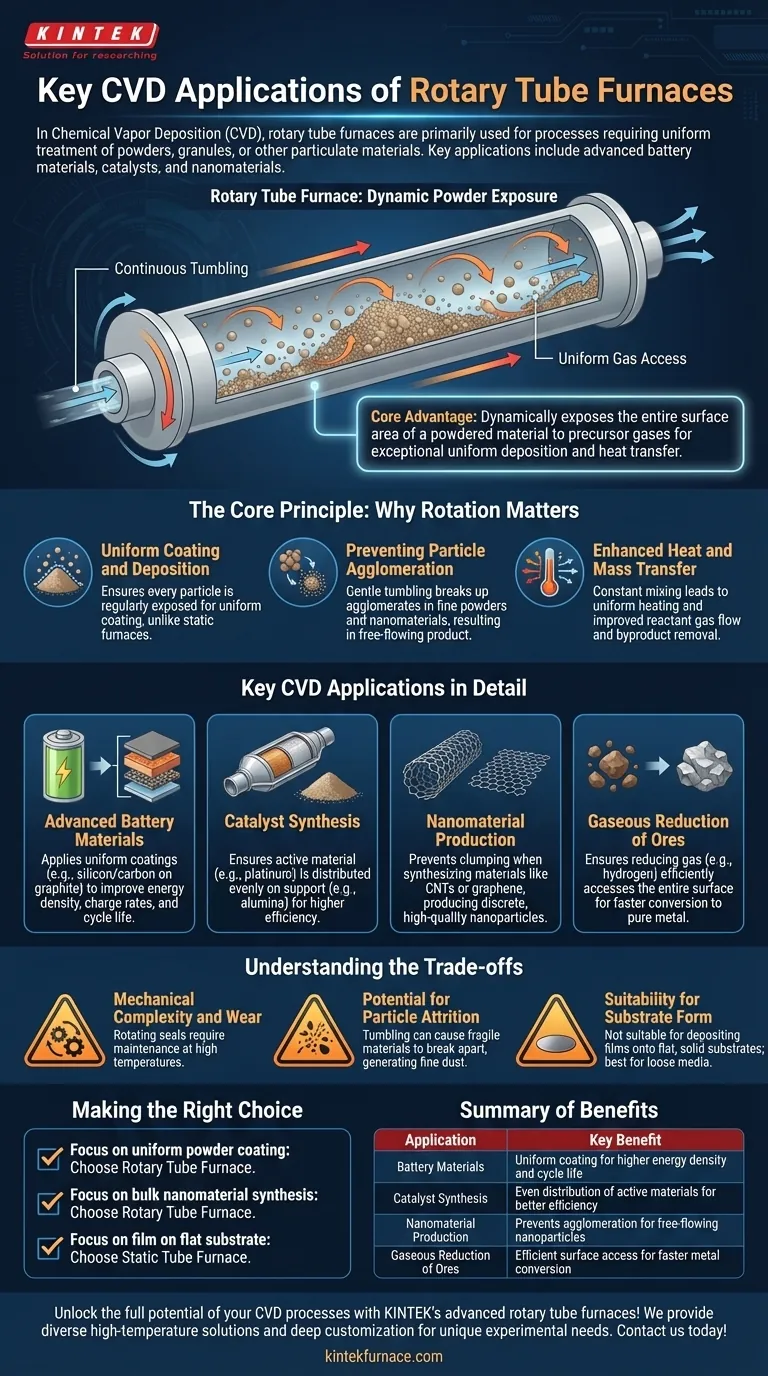

Dans le dépôt chimique en phase vapeur (CVD), les fours à tube rotatif sont principalement utilisés pour les processus nécessitant un traitement uniforme de poudres, de granulés ou d'autres matériaux particulaires. Les applications clés comprennent la synthèse de matériaux de batterie avancés, la préparation de catalyseurs haute performance et la production de nanomatériaux tels que le graphène et les nanotubes de carbone où un revêtement cohérent et la prévention de l'agglomération des particules sont essentiels.

L'avantage fondamental d'un four à tube rotatif en CVD est sa capacité à exposer de manière dynamique et continue toute la surface d'un matériau pulvérulent aux gaz précurseurs. Cela garantit un dépôt et un transfert de chaleur exceptionnellement uniformes, un exploit quasiment impossible à réaliser avec un lit de poudre statique.

Le Principe Fondamental : Pourquoi la Rotation est Cruciale en CVD

La caractéristique déterminante de ce four est son tube de processus rotatif. Cette action mécanique simple modifie fondamentalement l'environnement de la CVD sur les matériaux particulaires par rapport à un four standard et stationnaire.

Revêtement et Dépôt Uniformes

Dans un four statique, les gaz précurseurs réagissent principalement avec la couche supérieure d'une poudre. Un four rotatif résout ce problème en faisant constamment basculer le matériau, garantissant que chaque particule est régulièrement exposée à la surface pour un revêtement uniforme.

Prévention de l'Agglomération des Particules

Les poudres fines, en particulier les nanomatériaux, ont une forte tendance à s'agglomérer en raison des forces de van der Waals. L'action de basculement douce d'un four rotatif décompose continuellement ces agglomérats, résultant en un produit final fluide et de haute qualité.

Transfert de Chaleur et de Masse Amélioré

Le mélange constant du matériau assure un chauffage beaucoup plus uniforme que dans un tas statique, où l'extérieur peut être beaucoup plus chaud que le cœur. Ce mouvement améliore également l'écoulement des gaz réactifs vers la surface des particules et l'élimination des sous-produits, conduisant à une réaction plus efficace.

Applications Clés de la CVD en Détail

Les avantages uniques de la rotation rendent ces fours indispensables pour des applications CVD spécifiques à haute valeur ajoutée impliquant des poudres.

Matériaux de Batterie Avancés

La performance des batteries lithium-ion dépend fortement de la qualité de leurs matériaux d'anode et de cathode. Les fours rotatifs sont utilisés pour appliquer des revêtements uniformes — tels que du silicium ou du carbone sur des particules de graphite — via CVD. Cette uniformité est essentielle pour améliorer la densité énergétique, les taux de charge/décharge et la durée de vie en cycle.

Synthèse de Catalyseurs

De nombreux catalyseurs industriels se composent d'un matériau actif (comme le platine) déposé sur un support pulvérulent à grande surface spécifique (comme l'alumine). L'utilisation d'un four rotatif pour la CVD garantit que le matériau actif est réparti uniformément sur le support, maximisant la surface catalytique et conduisant à une efficacité et une sélectivité accrues.

Production de Nanomatériaux

Lors de la synthèse de matériaux comme les nanotubes de carbone (NTC) ou le graphène sur des substrats pulvérulents, empêcher le produit de s'agglomérer est un défi majeur. L'effet anti-agglomération d'un four rotatif est essentiel pour produire des nanoparticules discrètes et de haute qualité à plus grande échelle.

Réduction Gazeuse des Minerais

Bien qu'il s'agisse d'un processus thermique plus large, la réduction gazeuse des minerais métalliques pulvérulents est une réaction de surface étroitement liée à la CVD. Un four rotatif assure que le gaz réducteur (par exemple, l'hydrogène) peut accéder efficacement à toute la surface des particules de minerai, accélérant la conversion en métal pur.

Comprendre les Compromis

Bien que puissants, les fours à tube rotatif ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Complexité Mécanique et Usure

Les joints rotatifs aux extrémités du tube de processus sont des composants complexes qui doivent maintenir un joint hermétique à haute température. Ces joints sont sujets à l'usure et nécessitent plus d'entretien que les brides simples d'un four statique.

Potentiel d'Attrition des Particules

Pour les matériaux très fragiles ou cassants, l'action de basculement, même douce, peut provoquer la rupture des particules. Ce phénomène, connu sous le nom d'attrition, peut générer une poussière fine qui peut être indésirable ou créer des problèmes de manipulation.

Adéquation à la Forme du Substrat

Ces fours sont spécifiquement conçus pour les poudres, les granulés et autres milieux lâches. Ils sont totalement inadaptés au dépôt de films sur des substrats plats et solides comme les wafers de silicium ou les plaques de verre, où un four statique est l'outil approprié.

Faire le Bon Choix pour Votre Processus

Le choix du bon four dépend entièrement de la forme physique du matériau que vous traitez.

- Si votre objectif principal est le revêtement uniforme de poudre : Un four à tube rotatif est le choix supérieur pour des applications telles que les matériaux de batterie et les catalyseurs.

- Si votre objectif principal est la synthèse de nanomatériaux en vrac : L'avantage anti-agglomération rend un four rotatif essentiel pour la production de nanopoudres fluides et de haute qualité.

- Si votre objectif principal est le dépôt d'un film sur un substrat plat et solide : Un four à tube statique conventionnel est l'outil correct, plus simple et plus rentable pour la tâche.

En fin de compte, votre choix est dicté par la nécessité ou non que votre matériau soit maintenu immobile ou maintenu en mouvement constant et contrôlé.

Tableau Récapitulatif :

| Application | Avantage Clé |

|---|---|

| Matériaux de Batterie | Revêtement uniforme pour une densité énergétique et une durée de vie en cycle accrues |

| Synthèse de Catalyseurs | Distribution uniforme des matériaux actifs pour une meilleure efficacité |

| Production de Nanomatériaux | Prévient l'agglomération pour des nanoparticules fluides |

| Réduction Gazeuse des Minerais | Accès de surface efficace pour une conversion métallique plus rapide |

Libérez le plein potentiel de vos processus CVD avec les fours à tube rotatif avancés de KINTEK ! Tirant parti de la R&D exceptionnelle et de la fabrication interne, nous fournissons aux laboratoires diversifiés des solutions sur mesure à haute température, y compris des fours à moufle, à tube, rotatifs, à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, que vous synthétisiez des matériaux de batterie, des catalyseurs ou des nanomatériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer les performances de votre laboratoire et stimuler l'innovation !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques