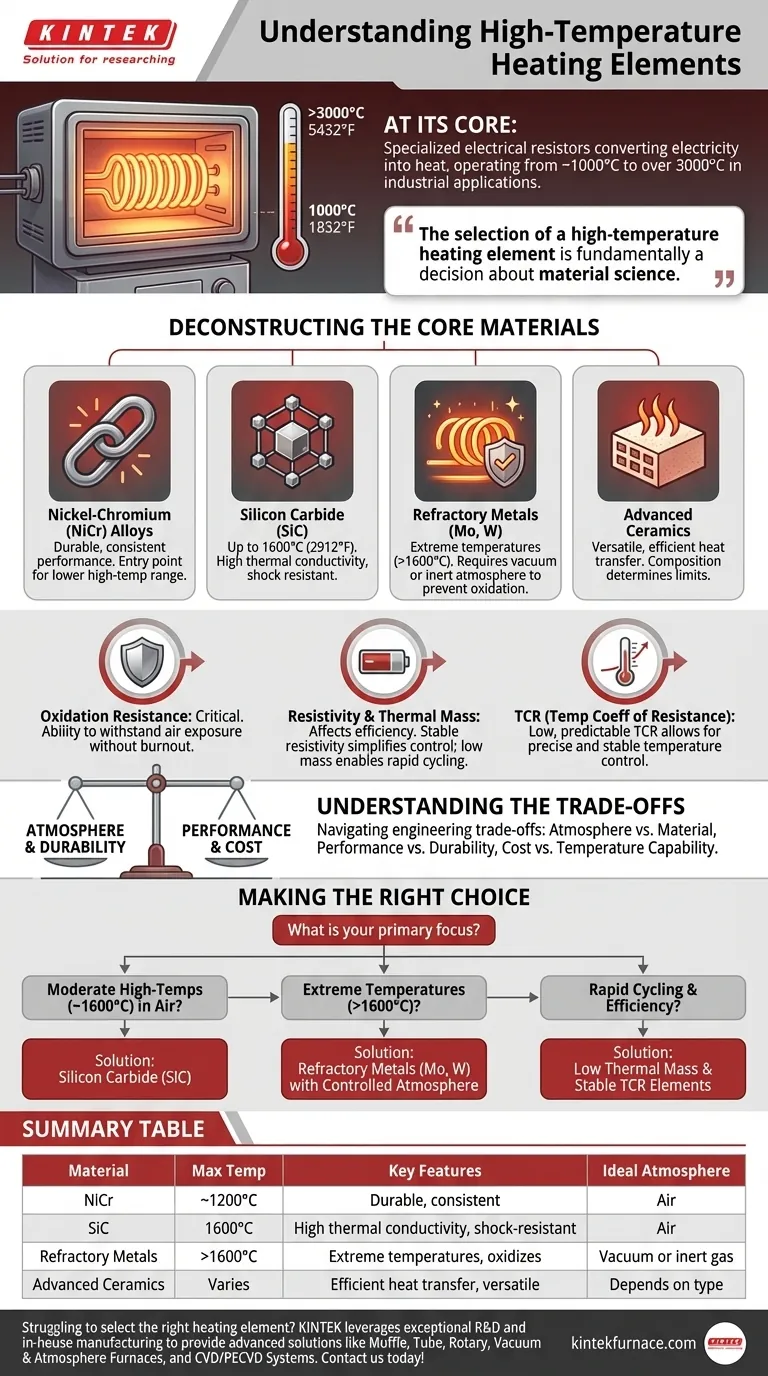

À la base, un élément chauffant à haute température est une résistance électrique spécialisée conçue pour convertir l'électricité en chaleur et fonctionner de manière fiable à des températures extrêmes. Ces composants sont les piliers du chauffage industriel, fonctionnant dans une plage exigeante allant d'environ 1000°C (1832°F) à bien au-delà de 3000°C (5432°F) dans des applications spécialisées telles que les fours, les étuves et les réacteurs.

La sélection d'un élément chauffant à haute température est fondamentalement une décision relevant de la science des matériaux. La température de fonctionnement requise et l'atmosphère environnante dictent quel matériau — des alliages courants aux céramiques avancées — fournira la performance nécessaire sans dégradation rapide.

Décomposition des matériaux de base

Le matériau d'un élément chauffant est le facteur le plus important déterminant sa performance, sa température maximale et sa durée de vie. Chaque classe de matériau est adaptée à une fenêtre opérationnelle différente.

Alliages Nickel-Chrome (NiCr)

Les alliages nickel-chrome sont souvent le point d'entrée pour les applications industrielles à haute température. Ils sont appréciés pour leur durabilité et leur performance constante à l'extrémité inférieure du spectre des hautes températures.

Carbure de Silicium (SiC)

Les éléments en carbure de silicium (SiC) représentent une avancée significative, capables de fonctionner à des températures allant jusqu'à 1600°C (2912°F). Ils sont connus pour leur conductivité thermique élevée et leur excellente résistance au choc thermique, ce qui en fait un choix populaire pour de nombreux fours industriels.

Métaux Réfractaires (Molybdène et Tungstène)

Lorsque les applications exigent des températures supérieures à ce que le SiC peut supporter, les métaux réfractaires comme le molybdène et le tungstène sont nécessaires. Ces matériaux peuvent atteindre des températures exceptionnellement élevées, mais ils présentent une faiblesse critique : ils s'oxydent et se dégradent rapidement en présence d'air à ces températures.

Céramiques Avancées

Les éléments chauffants céramiques représentent une catégorie large connue pour son transfert de chaleur très efficace et son excellente résistance thermique. Leur composition spécifique détermine leurs limites de température et leur aptitude à divers procédés industriels, offrant une alternative polyvalente aux éléments métalliques.

Caractéristiques de performance clés

Au-delà de la simple température maximale, plusieurs propriétés techniques régissent le comportement d'un élément dans une application réelle.

Résistance à l'Oxydation

C'est sans doute le facteur le plus critique après la plage de température. La résistance à l'oxydation est la capacité de l'élément à résister à l'exposition à l'air sans griller. Un élément avec une faible résistance à l'oxydation doit être utilisé sous vide ou dans une atmosphère de gaz inerte.

Résistivité et Masse Thermique

La résistivité détermine l'efficacité avec laquelle le matériau convertit l'électricité en chaleur. Une résistivité stable à différentes températures simplifie le contrôle de la puissance. La faible masse thermique, un avantage clé de certains éléments modernes, permet des cycles de chauffage et de refroidissement rapides, améliorant l'efficacité du processus.

Coefficient de Température de Résistance (CTR)

Le CTR décrit dans quelle mesure la résistance électrique de l'élément change lorsque sa température varie. Un CTR faible et prévisible est hautement souhaitable car il permet un contrôle de température précis et stable tout au long du processus de chauffage.

Comprendre les compromis

Choisir un élément n'est jamais une question de trouver une seule option « meilleure » ; il s'agit de naviguer dans une série de compromis techniques.

Atmosphère vs. Matériau

Le compromis le plus significatif se situe entre l'atmosphère de fonctionnement requise et le matériau. Un élément comme le tungstène peut atteindre des températures extrêmes, mais cette performance n'est accessible que si vous pouvez fournir un environnement sous vide ou de gaz inerte, ce qui ajoute de la complexité et des coûts au système.

Performance vs. Durabilité

Certains matériaux dotés de performances thermiques exceptionnelles peuvent être mécaniquement fragiles ou sensibles à la contamination chimique. Vous devez équilibrer le besoin de chauffage rapide ou de hautes températures par rapport aux contraintes physiques et chimiques de votre processus industriel spécifique.

Coût vs. Capacité de Température

Il existe une corrélation directe et forte entre le coût et la température de fonctionnement maximale. Alors qu'un alliage NiCr pourrait être suffisant et économique pour 1100°C, atteindre 1800°C ou plus nécessite des matériaux exotiques et nettement plus coûteux comme le tungstène ou des céramiques spécialisées.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les objectifs et les contraintes spécifiques de votre processus de chauffage.

- Si votre objectif principal est des températures élevées modérées (jusqu'à 1600°C) dans l'air : Les éléments en carbure de silicium (SiC) offrent une solution robuste et fiable.

- Si votre objectif principal est des températures extrêmes (au-dessus de 1600°C) : Les métaux réfractaires comme le molybdène ou le tungstène sont nécessaires, mais vous devez prévoir une atmosphère contrôlée et non oxydante.

- Si votre objectif principal est le cyclage rapide et l'efficacité énergétique : Privilégiez les éléments avec une faible masse thermique et un coefficient de température de résistance stable pour un contrôle précis.

En faisant correspondre les propriétés du matériau de l'élément à vos exigences thermiques et atmosphériques spécifiques, vous assurez un chauffage fiable, efficace et précis.

Tableau Récapitulatif :

| Matériau | Température Max. | Caractéristiques Clés | Atmosphère Idéale |

|---|---|---|---|

| Alliages Nickel-Chrome (NiCr) | Jusqu'à ~1200°C | Durable, performance constante | Air |

| Carbure de Silicium (SiC) | Jusqu'à 1600°C | Haute conductivité thermique, résistant aux chocs | Air |

| Métaux Réfractaires (ex. Molybdène, Tungstène) | Au-dessus de 1600°C | Températures extrêmes, s'oxyde à l'air | Vide ou gaz inerte |

| Céramiques Avancées | Varie selon la composition | Transfert de chaleur efficace, polyvalent | Dépend du type |

Vous avez du mal à choisir le bon élément chauffant à haute température pour le four de votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos besoins expérimentaux uniques pour un chauffage fiable et efficace. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus thermiques !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment la simulation CFD contribue-t-elle à la conception des tubes radiants ? Optimisez l'efficacité et la longévité grâce à la science basée sur les données

- Quelles sont les considérations clés pour la sélection de l'acier inoxydable comme matériau de gaine d'élément chauffant ? Assurez la longévité et l'efficacité de vos systèmes de chauffage

- Qu'est-ce qui cause l'écaillage dans les éléments chauffants en MoSi2 et comment y remédier ? Prévenez les dommages et prolongez la durée de vie des éléments

- Quels sont les types courants d'éléments chauffants et d'accessoires en MoSi2 ? Découvrez les formes, les qualités et les avantages

- Pourquoi les éléments chauffants en céramique sont-ils plus durables que les éléments chauffants en métal ? Découvrez leur longévité et leur sécurité supérieures

- Quels avantages de conception les éléments chauffants en SiC offrent-ils ? Atteignez une efficacité et une durabilité à haute température

- Quelles sont les limites des alliages Cuivre-Nickel pour les applications de chauffage ? Températures clés et aperçus des performances

- Comment les différents types d'éléments chauffants en carbure de silicium se comparent-ils en termes d'applications ? Trouvez la meilleure solution pour vos besoins à haute température