En bref, les éléments chauffants en carbure de silicium (SiC) sont des composants fondamentaux dans les industries qui exigent des températures extrêmes et un contrôle thermique fiable et précis. Leur utilisation est répandue dans des domaines exigeants tels que la métallurgie, la fabrication de céramiques et de verre, la production de semi-conducteurs et le traitement thermique industriel. Les éléments en SiC sont choisis pour leur capacité à fonctionner là où les éléments métalliques conventionnels échoueraient.

La raison principale de la prévalence du carbure de silicium réside dans sa combinaison unique de propriétés : il peut fonctionner à des températures exceptionnellement élevées, offre une longue durée de vie même dans des atmosphères chimiques agressives, et assure le contrôle rapide et précis nécessaire aux processus industriels sensibles.

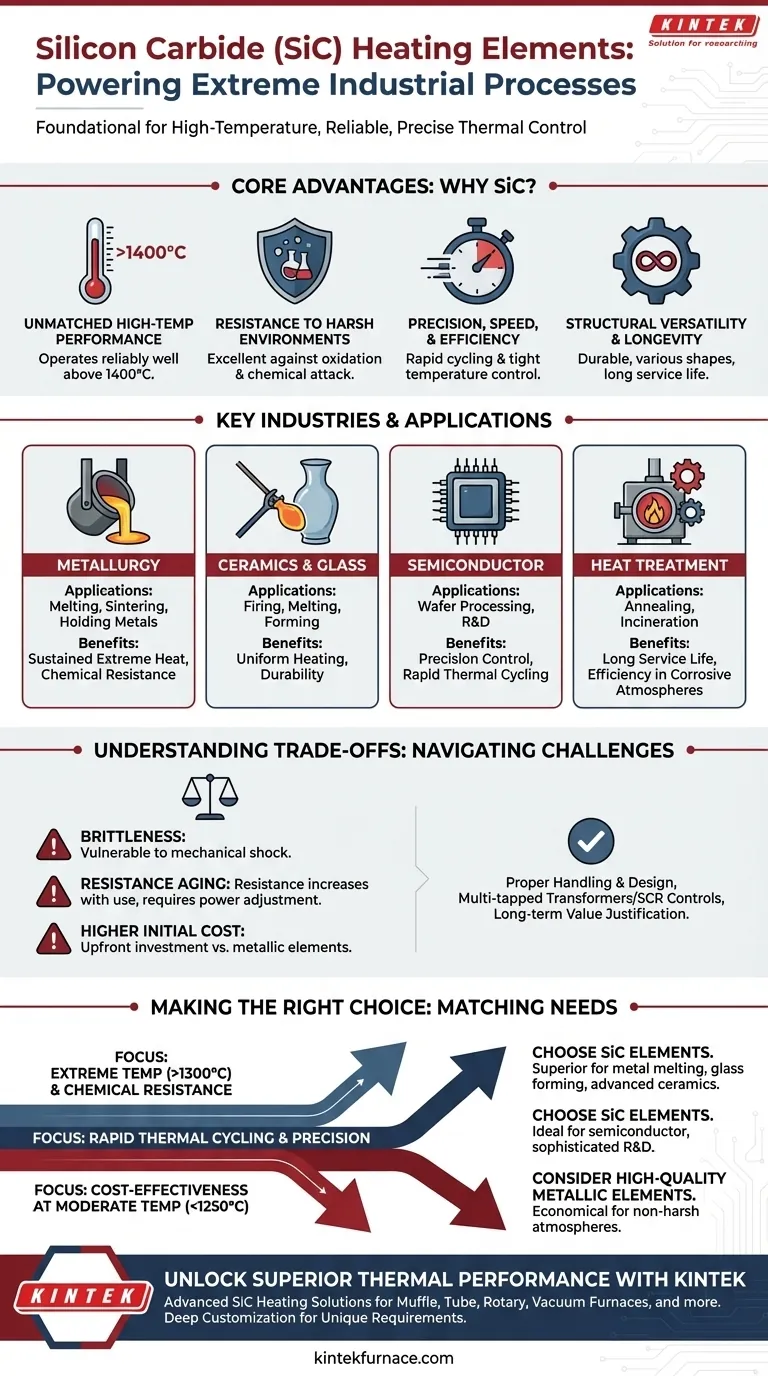

Pourquoi ces industries dépendent-elles du carbure de silicium ?

La décision d'utiliser des éléments chauffants en SiC n'est pas arbitraire ; elle est motivée par des exigences d'ingénierie spécifiques qu'un matériau comme le carbure de silicium est seul capable de satisfaire. Différentes industries exploitent les avantages distincts de cette céramique avancée.

Performance inégalée à haute température

Les éléments en carbure de silicium peuvent fonctionner de manière fiable à des températures de four bien supérieures à 1400 °C (2550 °F), dépassant de loin les limites de la plupart des éléments chauffants métalliques.

Cette capacité est essentielle pour la métallurgie, où des processus tels que la fusion, le frittage et le maintien des métaux en fusion nécessitent une chaleur extrême et soutenue. Elle est tout aussi cruciale dans la fabrication du verre pour les applications de fusion et de formage.

Résistance aux environnements agressifs

Les éléments en SiC présentent une excellente résistance à l'oxydation et aux attaques chimiques, même à haute température. Cela les rend idéaux pour une utilisation dans des fours avec des atmosphères réactives.

Cette propriété est vitale pour le traitement thermique des métaux et dans les processus d'incinération, où les sous-produits corrosifs sont courants. Elle garantit une durée de vie longue et prévisible, réduisant les temps d'arrêt coûteux.

Précision, rapidité et efficacité

Les éléments chauffent et refroidissent rapidement, permettant des cycles de processus rapides et un contrôle précis de la température. Un courant électrique traverse l'élément, générant une chaleur rayonnante qui peut être modulée avec précision en ajustant la tension.

Cette réactivité est essentielle dans la fabrication de semi-conducteurs et la R&D en laboratoire, où les profils thermiques doivent être suivis exactement. Leur efficacité énergétique réduit également les coûts d'exploitation dans les applications à forte consommation d'énergie.

Polyvalence structurelle et longévité

Les éléments en SiC sont fabriqués sous diverses formes, y compris des tiges, des spirales et des formes en U, et peuvent être installés verticalement ou horizontalement. Cela permet une conception flexible du four.

Leur durabilité inhérente et leur longue durée de vie opérationnelle en font un choix économique à long terme, malgré un investissement initial potentiellement plus élevé. Cette fiabilité est un facteur clé pour toute opération industrielle à haut débit.

Comprendre les compromis

Bien qu'extrêmement efficaces, les éléments en SiC ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour une mise en œuvre réussie et pour éviter les pièges courants.

Fragilité et choc mécanique

Comme la plupart des céramiques, le carbure de silicium est fragile. Les éléments peuvent se fracturer s'ils sont soumis à un choc mécanique important, comme une chute ou une fixation inappropriée contre les vibrations.

Une manipulation prudente lors de l'installation et de la maintenance est non négociable. Les conceptions de fours doivent également tenir compte de la dilatation thermique pour éviter d'exercer une contrainte mécanique sur les éléments lorsqu'ils chauffent.

Vieillissement par résistance

Une caractéristique fondamentale du SiC est que sa résistance électrique augmente progressivement avec l'usage au fil du temps. Ce phénomène est connu sous le nom de vieillissement.

Pour compenser cela, le système d'alimentation électrique doit être capable de fournir une tension progressivement plus élevée pour maintenir la puissance thermique requise. Cela nécessite souvent l'utilisation de transformateurs à prises multiples ou de commandes SCR sophistiquées.

Coût initial plus élevé

Le coût initial des éléments en SiC et de leurs systèmes de contrôle de puissance requis est généralement plus élevé que celui des éléments métalliques standard comme le Kanthal (FeCrAl).

Cet investissement initial est justifié par une durée de vie prolongée, une capacité à des températures plus élevées et un meilleur contrôle des processus, mais il doit être pris en compte dans l'analyse économique du système de four.

Faire le bon choix pour votre application

La sélection de la technologie d'élément chauffant appropriée nécessite d'aligner ses capacités avec votre objectif opérationnel principal.

- Si votre objectif principal est les températures extrêmes (>1300°C) et la résistance chimique : Les éléments en SiC sont le choix supérieur pour les processus tels que la fusion des métaux, le formage du verre ou la cuisson de céramiques avancées.

- Si votre objectif principal est le cyclage thermique rapide et la précision : Le temps de réponse rapide et la contrôlabilité du SiC le rendent idéal pour le traitement des semi-conducteurs et les fours de R&D sophistiqués.

- Si votre objectif principal est la rentabilité à des températures modérées (<1250°C) : Les éléments métalliques de haute qualité peuvent offrir une solution plus économique pour les applications sans atmosphères agressives ni exigences thermiques extrêmes.

En fin de compte, la compréhension de ces caractéristiques fondamentales garantit que vous choisissez une solution de chauffage qui offre à la fois performance et valeur à long terme.

Tableau récapitulatif :

| Industrie | Applications clés | Avantages clés des éléments en SiC |

|---|---|---|

| Métallurgie | Fusion, frittage, maintien des métaux | Fonctionnement à haute température (>1400°C), résistance chimique |

| Céramique et Verre | Cuisson, fusion, formage | Chauffage uniforme, durabilité dans des environnements agressifs |

| Semi-conducteur | Traitement des wafers, R&D | Contrôle de précision, cyclage thermique rapide |

| Traitement thermique | Recuit, incinération | Longue durée de vie, efficacité dans les atmosphères corrosives |

Débloquez des performances thermiques supérieures avec les solutions de chauffage avancées en carbure de silicium de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température adaptés à vos besoins. Notre gamme de produits comprend des fours à sole, à tubes, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus industriels avec des éléments chauffants fiables et précis !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice