En bref, les tubes en céramique d'alumine sont principalement utilisés dans les applications de fours à haute température pour le traitement thermique des métaux, le frittage de céramiques et la fusion du verre. Leur sélection est motivée par une capacité exceptionnelle à résister à la chaleur extrême et aux environnements corrosifs où la plupart des autres matériaux se dégraderaient ou échoueraient.

La raison principale de l'utilisation des tubes en céramique d'alumine est leur combinaison unique de résistance aux températures extrêmes et d'inertie chimique. Cela leur permet de créer un environnement stable, propre et contrôlé pour le traitement thermique des matériaux sans réagir avec eux, même à des températures dépassant 1700°C (3092°F).

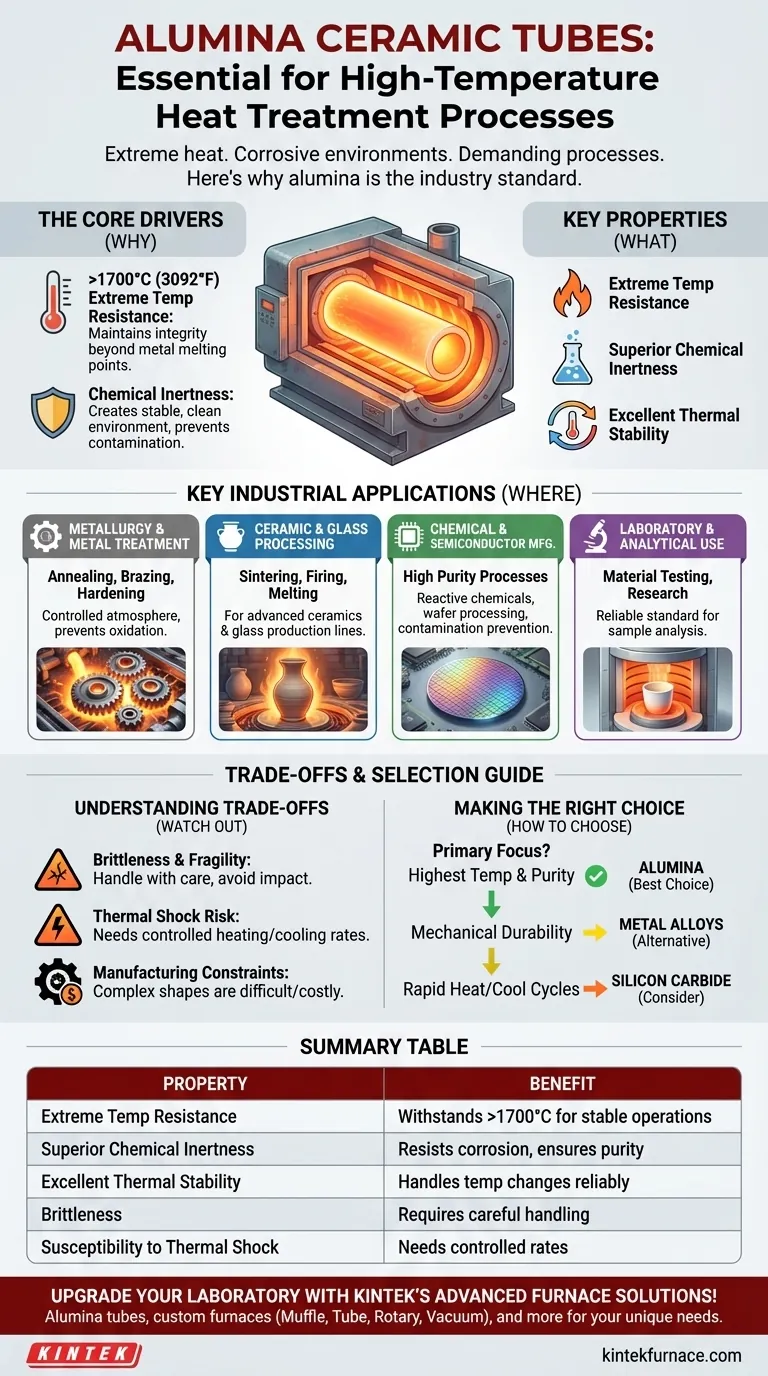

Les propriétés fondamentales qui favorisent leur adoption

Pour comprendre pourquoi l'alumine est un matériau de prédilection, nous devons examiner les propriétés spécifiques qui la rendent particulièrement adaptée aux environnements thermiques difficiles.

Résistance aux températures extrêmes

L'alumine (oxyde d'aluminium, Al₂O₃) a un point de fusion très élevé, ce qui lui permet de maintenir son intégrité structurelle à des températures qui feraient fondre ou affaibliraient la plupart des métaux. Cela en fait un récipient de confinement ou un tube radiant idéal à l'intérieur d'un four.

Inertie chimique supérieure

Ces tubes sont très résistants aux attaques chimiques des alcalis, des acides et d'autres agents corrosifs. C'est essentiel en métallurgie et en traitement chimique, où le tube ne doit pas réagir avec ou contaminer le produit chauffé.

Excellente stabilité thermique

L'alumine présente une bonne résistance aux chocs thermiques, ce qui signifie qu'elle peut supporter des changements de température importants sans se fissurer. Bien que non imperméable, sa stabilité permet un cyclage fiable dans les opérations de four.

Applications industrielles clés

Ces propriétés se traduisent directement par des cas d'utilisation dans plusieurs industries exigeantes. Le tube d'alumine agit souvent comme une gaine de protection, une chambre de processus ou un support d'élément chauffant radiant.

Métallurgie et traitement des métaux

Dans des processus comme le recuit, le brasage et la trempe, une atmosphère contrôlée est essentielle. Les tubes d'alumine fournissent une chambre non réactive pour contenir les pièces métalliques, empêchant l'oxydation et assurant l'intégrité du traitement thermique.

Traitement des céramiques et du verre

Les tubes d'alumine sont largement utilisés pour la cuisson ou le frittage d'autres céramiques avancées, telles que les biocéramiques et les composants CIM (Moulage par Injection Céramique). Dans la fabrication du verre, ils sont utilisés dans les lignes de fusion et de production de verre flotté où ils subissent des températures élevées constantes.

Fabrication de produits chimiques et de semi-conducteurs

Pour la production de produits chimiques hautement réactifs comme le trichlorure d'aluminium ou le traitement de tranches de silicium dans la fabrication de semi-conducteurs, la pureté est primordiale. Les tubes d'alumine fournissent un environnement inerte, empêchant la contamination qui pourrait ruiner le produit final.

Utilisation en laboratoire et analytique

Presque tous les fours de laboratoire à haute température reposent sur des tubes d'alumine. Leur fiabilité et leur nature non contaminante en font la norme pour les essais de matériaux, l'analyse d'échantillons et les applications de recherche.

Comprendre les compromis

Bien que très efficace, l'alumine n'est pas une solution universelle. Comprendre ses limites est essentiel pour une mise en œuvre réussie.

Fragilité et fragilité mécanique

L'alumine est une céramique, et donc dure mais cassante. Elle ne peut pas supporter les chocs mécaniques, la flexion ou les contraintes de traction élevées comme un alliage métallique. Une manipulation et une conception de support soignées sont essentielles.

Sensibilité aux chocs thermiques extrêmes

Bien que thermiquement stable, des changements de température très rapides et inégaux peuvent toujours provoquer des fractures. Une vitesse de montée en température et de refroidissement contrôlée est souvent nécessaire pour les opérations de four afin de prolonger la durée de vie du tube.

Contraintes de fabrication et de coût

Les formes complexes sont plus difficiles et coûteuses à produire à partir d'alumine que de métaux. Bien que les tubes droits soient courants et abordables, les géométries personnalisées nécessitent des processus de fabrication spécialisés.

Faire le bon choix pour votre processus

Votre choix de matériau dépend entièrement des exigences spécifiques de votre application.

- Si votre objectif principal est de fonctionner aux températures les plus élevées possibles avec une pureté chimique maximale : La céramique d'alumine est une norme industrielle et souvent le meilleur choix.

- Si votre objectif principal est la durabilité mécanique et la résistance aux chocs : Vous devriez envisager des alliages métalliques à haute température ou concevoir un système qui protège mécaniquement le tube d'alumine.

- Si votre objectif principal implique des cycles de chauffage et de refroidissement extrêmement rapides : Évaluez la qualité spécifique de l'alumine ou envisagez des matériaux alternatifs comme le carbure de silicium, qui peuvent offrir une meilleure résistance aux chocs thermiques.

En fin de compte, le choix du bon matériau est une question d'alignement de ses propriétés connues avec vos exigences opérationnelles spécifiques.

Tableau récapitulatif :

| Propriété | Avantage |

|---|---|

| Résistance aux températures extrêmes | Résiste à des températures supérieures à 1700°C pour des opérations de four stables |

| Inertie chimique supérieure | Résiste à la corrosion, assurant la pureté dans la métallurgie et les processus chimiques |

| Excellente stabilité thermique | Gère les changements de température de manière fiable, réduisant le risque de fissuration |

| Fragilité | Nécessite une manipulation soigneuse pour éviter les dommages mécaniques |

| Sensibilité aux chocs thermiques | Nécessite des taux de chauffage/refroidissement contrôlés pour la longévité |

Améliorez votre laboratoire avec les solutions de four à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons des tubes en céramique d'alumine et des systèmes de fours personnalisés—y compris des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, et des systèmes CVD/PECVD—pour répondre précisément à vos besoins expérimentaux uniques en métallurgie, céramique et traitement du verre. Contactez-nous dès aujourd'hui pour améliorer vos processus de traitement thermique avec des équipements fiables et performants adaptés à votre succès !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi les éléments chauffants en céramique sont-ils plus durables que les éléments chauffants en métal ? Découvrez leur longévité et leur sécurité supérieures

- Les chauffages céramiques sont-ils sûrs à utiliser ? Découvrez pourquoi ils sont un excellent choix pour la sécurité domestique

- Quels métaux peuvent être fondus à l'aide d'éléments chauffants MoSi2 ? Guide de fusion à haute température

- Qu'est-ce que la densité de puissance en relation avec les éléments chauffants et comment est-elle calculée ? Optimisez les performances de votre système thermique

- Quelles mesures de sécurité sont intégrées aux éléments chauffants ? Assurez une protection fiable pour vos applications

- Dans quelles atmosphères de procédé les éléments chauffants MoSi2 peuvent-ils être utilisés ? Optimiser les performances et la durée de vie

- Quelles sont les propriétés et les applications du molybdène (Mo) dans les éléments chauffants ? Choisissez le bon élément pour réussir à haute température

- Comment fonctionne un radiateur en graphite ? Atteindre des températures extrêmes au-delà de 2000°C