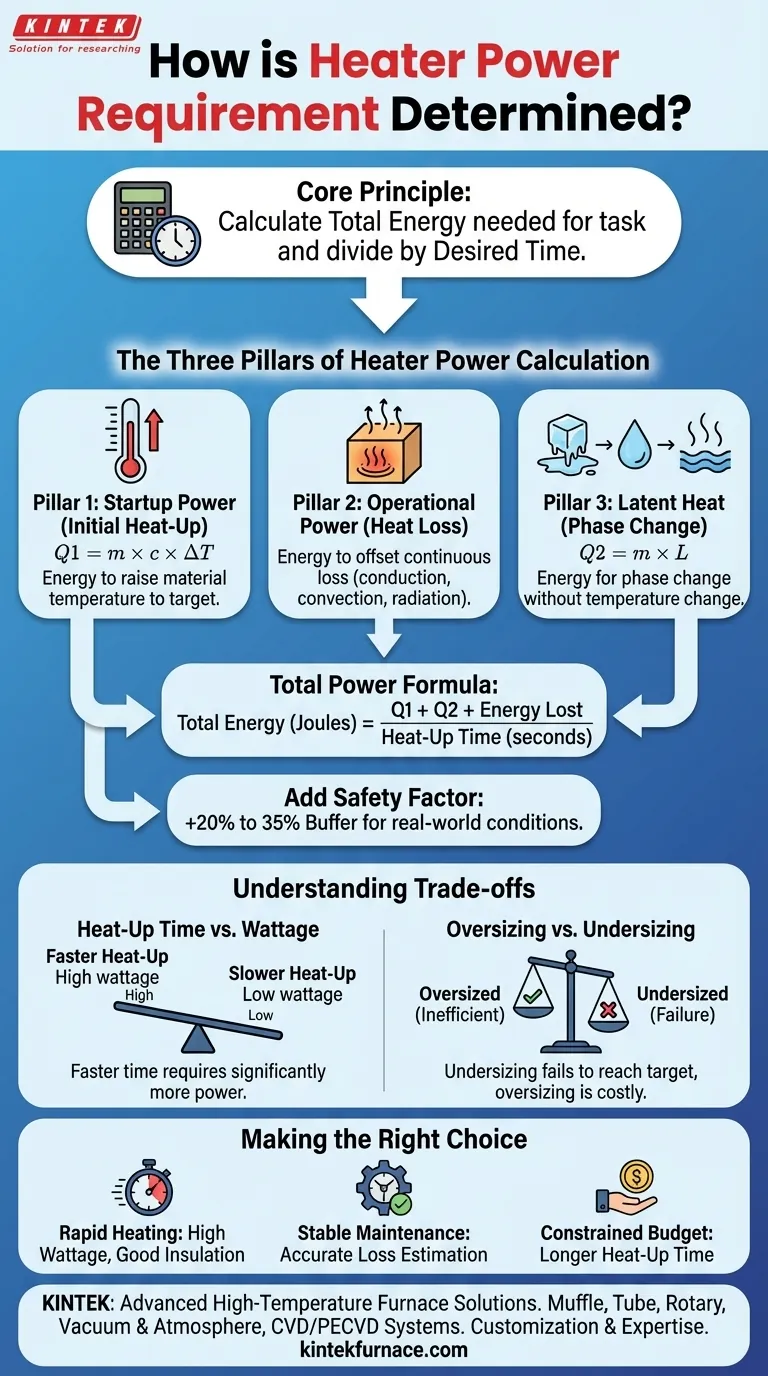

Fondamentalement, la détermination de la puissance requise pour un chauffage implique de calculer l'énergie totale nécessaire pour accomplir une tâche, puis de diviser cette énergie par le temps souhaité pour l'accomplir. Ce calcul doit tenir compte de l'énergie initiale pour chauffer la substance, de toute énergie requise pour les changements de phase (comme la fusion ou l'ébullition), et de l'énergie continue nécessaire pour compenser la chaleur perdue dans l'environnement.

L'idée cruciale est que le choix d'un chauffage ne consiste pas seulement à atteindre une température cible. Il s'agit de concevoir un système énergétique capable de surmonter l'inertie initiale (démarrage) puis d'équilibrer précisément les pertes de chaleur continues (maintien) dans le délai imparti.

Les Trois Piliers du Calcul de la Puissance du Chauffage

Pour déterminer avec précision la puissance requise, vous devez calculer l'énergie nécessaire pour trois processus physiques distincts. La somme de cette énergie, pondérée par votre temps de montée en température souhaité, vous donne la puissance nécessaire en watts.

Pilier 1 : Puissance de Démarrage (Montée en Température Initiale)

C'est l'énergie requise pour élever la température du matériau de son point de départ à la température cible finale.

Elle est calculée à l'aide de la formule de la chaleur sensible : Q1 = m × c × ΔT

- m : La masse du matériau que vous chauffez (par exemple, en kilogrammes).

- c : La chaleur spécifique du matériau, qui est sa capacité à stocker la chaleur. Cette valeur est unique pour chaque substance (eau, acier, huile, etc.).

- ΔT : Le changement de température requis (température finale - température initiale).

Pilier 2 : Puissance Opérationnelle (Déperdition Thermique)

Une fois la température cible atteinte, le rôle du chauffage est de remplacer la chaleur qui s'échappe constamment vers l'environnement plus froid.

Cette perte de chaleur continue se produit par conduction, convection et rayonnement. Le calcul précis de cette valeur est complexe, mais elle est un facteur critique pour maintenir une température stable. Ce besoin énergétique est souvent exprimé comme un débit (par exemple, Watts ou BTU/h).

Pilier 3 : Chaleur Latente (Changement de Phase)

Si le processus implique un changement de phase, comme la fusion d'un solide ou l'ébullition d'un liquide, vous devez tenir compte de la chaleur latente.

C'est une quantité importante d'énergie requise pour changer l'état du matériau sans en modifier la température. Elle est calculée comme suit : Q2 = m × L

- m : La masse du matériau subissant le changement de phase.

- L : La chaleur latente de fusion (pour la fusion) ou de vaporisation (pour l'ébullition) pour cette substance spécifique.

Assembler le Tout : La Formule de Puissance Totale

Une fois les besoins énergétiques individuels compris, vous pouvez calculer la puissance totale nécessaire.

Étape 1 : Calculer l'Énergie Totale

Tout d'abord, additionnez l'énergie requise pour le démarrage initial et tous les changements de phase. Vous devez également estimer la chaleur totale qui sera perdue pendant la période de montée en température.

Énergie Totale (Joules) = Q1 (Démarrage) + Q2 (Changement de Phase) + Énergie Perdue Pendant le Démarrage

Étape 2 : Convertir l'Énergie en Puissance

La puissance est simplement l'énergie divisée par le temps. Pour trouver la puissance requise en watts, divisez l'énergie totale (en Joules) par votre temps de montée en température souhaité (en secondes).

Puissance (Watts) = Énergie Totale / Temps de Montée en Température (secondes)

Cela vous donne la puissance brute nécessaire pour satisfaire la demande sans aucun tampon.

Étape 3 : Ajouter un Facteur de Sécurité

Vous ne devez jamais spécifier un chauffage pour la puissance calculée exacte. Les conditions réelles telles que les fluctuations de tension et les pertes de chaleur non comptabilisées nécessitent une marge de sécurité.

Une pratique courante dans l'industrie consiste à ajouter un facteur de sécurité de 20 % à 35 % à la puissance finale calculée. Cela garantit que le chauffage peut fonctionner de manière fiable dans des conditions non idéales.

Comprendre les Compromis

Le choix d'un chauffage implique de trouver un équilibre entre des priorités concurrentes. Comprendre ces compromis est essentiel pour prendre une décision objective.

Temps de Montée en Température vs. Puissance en Watts

La relation est simple : un temps de montée en température plus rapide exige une puissance nettement supérieure. Réduire de moitié le temps de montée en température peut presque doubler la puissance requise, augmentant à la fois le coût du chauffage et l'infrastructure électrique nécessaire pour le supporter.

Surdimensionnement vs. Sous-dimensionnement

Le sous-dimensionnement est une défaillance critique. Un chauffage sous-dimensionné pourrait ne jamais atteindre la température cible ou mettrait un temps inacceptable pour y parvenir, surtout dans des environnements froids.

Le surdimensionnement est moins critique mais inefficace. Il entraîne des coûts initiaux plus élevés et peut provoquer un dépassement de la température cible, nécessitant des contrôles plus sophistiqués pour éviter les fluctuations de température.

Le Défi du Calcul Précis des Pertes

Le calcul des énergies de démarrage initiales et de la chaleur latente est simple. La partie la plus difficile et la plus sujette aux erreurs du processus est l'estimation précise de la perte de chaleur continue pendant le fonctionnement, car elle dépend fortement de l'isolation, de la température ambiante et du mouvement de l'air.

Faire le Bon Choix pour Votre Application

Utilisez votre objectif principal pour guider votre décision finale.

- Si votre objectif principal est un chauffage rapide : Investissez dans un chauffage de forte puissance, mais privilégiez également une excellente isolation pour minimiser la puissance nécessaire au maintien de la température par la suite.

- Si votre objectif principal est le maintien d'une température stable : Concentrez vos efforts sur l'estimation précise de la déperdition thermique opérationnelle et choisissez un chauffage qui dépasse confortablement cette valeur.

- Si votre objectif principal est un budget contraint : Soyez prêt à accepter un temps de montée en température plus long, car cela réduira directement la puissance requise et le coût initial du chauffage.

En tenant compte systématiquement de chaque demande énergétique de votre système, vous pouvez spécifier un chauffage à la fois efficace et performant pour votre objectif précis.

Tableau Récapitulatif :

| Composant | Description | Formule |

|---|---|---|

| Puissance de Démarrage | Énergie pour chauffer le matériau à la température cible | Q1 = m × c × ΔT |

| Puissance Opérationnelle | Énergie pour compenser la déperdition thermique continue | Estimée en fonction de l'isolation et de l'environnement |

| Chaleur Latente | Énergie pour les changements de phase (ex. : fusion, ébullition) | Q2 = m × L |

| Puissance Totale | Somme des énergies divisée par le temps de montée en température | Puissance = Énergie Totale / Temps |

| Facteur de Sécurité | Marge pour les conditions réelles | Ajouter 20 à 35 % à la puissance calculée |

Vous avez des difficultés avec les calculs de puissance de chauffage pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour optimiser vos processus de chauffage et améliorer votre efficacité !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle joue un four à moufle dans la synthèse de g-C3N4 ? Maîtriser la polycondensation thermique pour les semi-conducteurs

- Pourquoi utilise-t-on un four à moufle pour déterminer la teneur en cendres du biochar ? Maîtrisez l'analyse de la pureté de vos matériaux

- Quel rôle joue un four à moufle dans l'analyse des résidus de combustion ? Optimisez votre analyse de charbon composite

- Quelle est l'utilisation principale d'un four à moufle dans l'assemblage des capteurs de gaz résistifs chauffés latéralement ? Guide expert du recuit

- Comment un four à moufle contribue-t-il au biochar modifié par la kaolinite ? Optimisation de la pyrolyse et de l'intégration minérale