À la base, le brasage par induction utilise un champ magnétique contrôlé avec précision pour chauffer un joint, faisant fondre un métal d'apport qui s'écoule entre deux pièces étroitement ajustées. Ce processus se déroule sans faire fondre les matériaux de base eux-mêmes, créant une liaison métallurgique solide, propre et permanente une fois l'assemblage refroidi. La vitesse et la précision du chauffage par induction en font une méthode hautement reproductible et efficace pour la fabrication industrielle.

L'avantage essentiel du brasage par induction n'est pas seulement qu'il assemble les métaux, mais qu'il fournit de la chaleur avec une précision chirurgicale. Ce chauffage localisé et rapide est idéal pour la production à grand volume et la protection des composants sensibles à la chaleur, un contraste frappant avec le chauffage plus lent de la pièce entière dans un four.

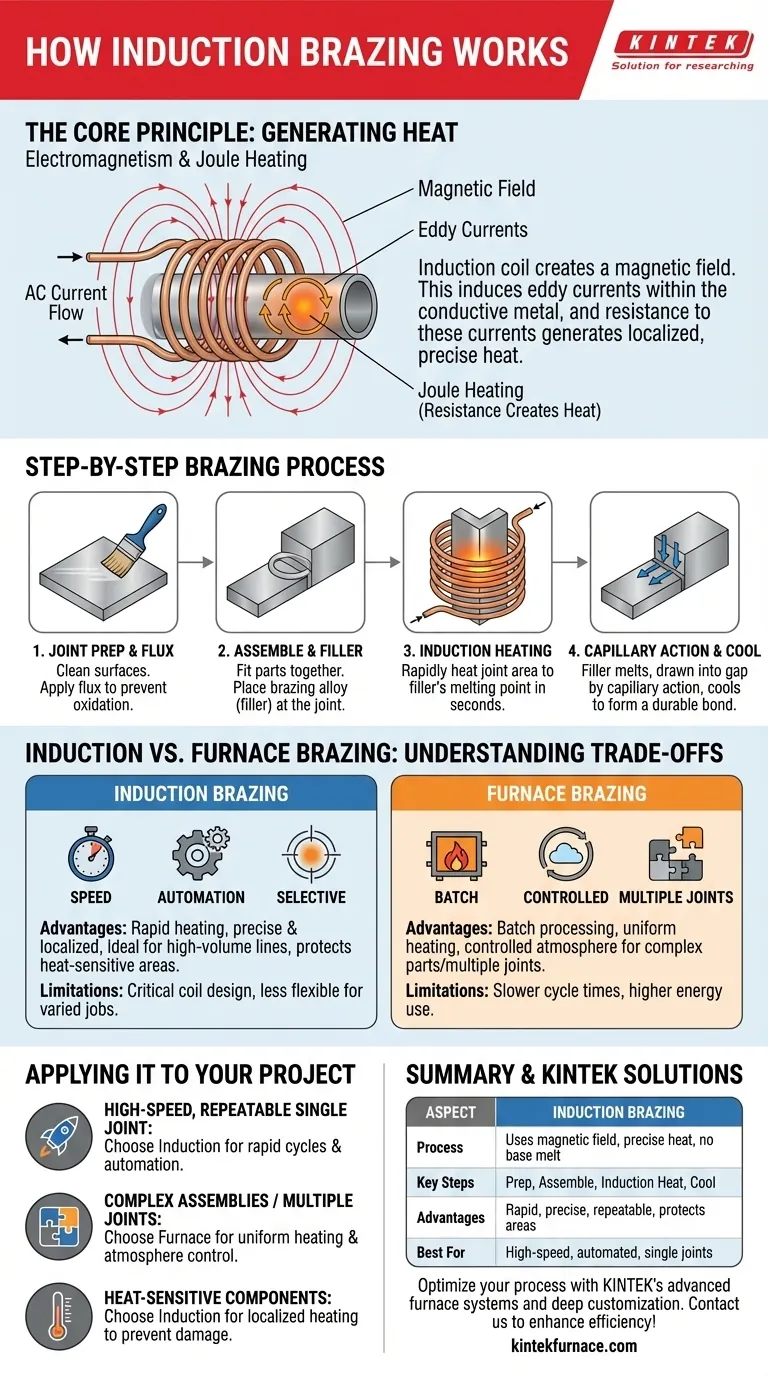

Le principe fondamental : comment l'induction génère de la chaleur

Pour comprendre le brasage par induction, vous devez d'abord comprendre comment il génère de la chaleur. Le processus est sans contact et repose sur les principes fondamentaux de l'électromagnétisme.

Le rôle de la bobine d'induction

Une bobine d'induction, généralement en tube de cuivre, est le cœur du système. Lorsqu'un courant alternatif (CA) à haute fréquence traverse cette bobine, il génère un champ magnétique concentré et rapidement alternatif autour d'elle.

Génération de courants de Foucault

Lorsqu'un matériau conducteur, comme les pièces métalliques à braser, est placé dans ce champ magnétique, le champ induit des courants électriques circulaires dans le métal. Ceux-ci sont connus sous le nom de courants de Foucault.

La résistance crée de la chaleur

Les pièces métalliques ont une résistance naturelle à la circulation de ces courants de Foucault. Cette résistance crée une chaleur intense et localisée directement à l'intérieur de la pièce elle-même – un phénomène connu sous le nom de chauffage Joule. La chaleur est générée exactement là où le champ magnétique est le plus fort, permettant un contrôle de température incroyablement précis.

Le processus de brasage étape par étape

L'application pratique du chauffage par induction pour le brasage suit une séquence claire et reproductible.

Étape 1 : Préparation du joint et application du flux

Les surfaces du joint doivent être propres pour assurer une liaison solide. Un flux est souvent appliqué sur la zone du joint pour éviter l'oxydation pendant le chauffage et pour aider le métal d'apport fondu à s'écouler en douceur.

Étape 2 : Assemblage et application du métal d'apport

Les pièces sont assemblées et l'alliage de brasage (métal d'apport) est placé au niveau du joint. Cet alliage est souvent préformé en anneau, en rondelle ou en pâte pour un placement facile et reproductible dans les environnements de production.

Étape 3 : Chauffage par induction

L'assemblage est positionné dans la bobine d'induction et l'alimentation électrique est activée. La zone du joint chauffe rapidement, généralement en quelques secondes, atteignant la température de fusion de l'alliage de brasage.

Étape 4 : Action capillaire et refroidissement

Lorsque le métal d'apport fond, l'action capillaire attire l'alliage liquide dans le petit espace entre les deux pièces de base, remplissant complètement le joint. L'alimentation est ensuite coupée, et à mesure que l'assemblage refroidit, le métal d'apport se solidifie, créant une liaison durable et finie.

Comprendre les compromis : brasage par induction vs. brasage au four

L'induction n'est pas la seule méthode de brasage. Son alternative principale est le brasage au four, et connaître la différence est essentiel pour faire le bon choix technique.

Avantage de l'induction : vitesse et sélectivité

Le principal avantage de l'induction est la vitesse. Elle peut chauffer un joint spécifique à la température de brasage en quelques secondes, ce qui la rend parfaite pour les lignes de production automatisées à grand volume. Parce qu'elle ne chauffe que le joint, elle protège le reste du composant du stress thermique ou des dommages.

Avantage du four : traitement par lots et contrôle de l'atmosphère

Le brasage au four implique de placer des assemblages entiers à l'intérieur d'un four et de les chauffer lentement dans une atmosphère contrôlée (comme un vide ou un gaz inerte tel que l'argon). Cela empêche l'oxydation sur toute la pièce et est idéal pour les géométries complexes ou le brasage simultané de plusieurs joints sur une seule pièce.

La limitation de l'induction : la conception de la bobine est critique

L'efficacité du brasage par induction dépend entièrement de la conception de la bobine d'induction. La bobine doit être soigneusement façonnée pour correspondre à la géométrie du joint afin d'assurer un chauffage uniforme. Cette exigence ajoute un coût d'ingénierie initial et rend le processus moins flexible pour les travaux uniques ou variés.

La limitation du four : temps de cycle plus longs et consommation d'énergie plus élevée

Le chauffage d'un four entier et de son contenu est un processus lent avec de longs temps de cycle pour le chauffage et le refroidissement. Cela le rend moins adapté à un modèle de production "flux pièce par pièce" et consomme généralement plus d'énergie par pièce par rapport au chauffage ciblé par induction.

Comment appliquer cela à votre projet

Votre choix entre l'induction et d'autres méthodes dépend entièrement de vos objectifs de production, de la géométrie des pièces et des propriétés des matériaux.

- Si votre objectif principal est une production à grande vitesse et reproductible d'un seul joint : Le brasage par induction est le choix supérieur en raison de ses cycles de chauffage rapides et de son aptitude à l'automatisation.

- Si votre objectif principal est le brasage d'assemblages complexes ou de plusieurs joints simultanément : Le brasage au four fournit le chauffage uniforme et l'atmosphère protectrice nécessaires pour ces applications exigeantes.

- Si vous travaillez avec des composants sensibles à la chaleur près du joint : Le chauffage localisé par induction est essentiel pour éviter les dommages thermiques au matériau environnant.

En fin de compte, comprendre la différence fondamentale entre le chauffage par induction localisé et le chauffage holistique au four est la clé pour sélectionner le processus le plus efficace et le plus économique pour votre application.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Utilise un champ magnétique pour chauffer le joint, faisant fondre le métal d'apport sans faire fondre les matériaux de base |

| Étapes clés | 1. Préparation du joint et application du flux |

- Assemblage et placement du métal d'apport

- Chauffage par induction

- Action capillaire et refroidissement | | Avantages | Chauffage rapide, contrôle précis de la température, haute reproductibilité, protège les zones sensibles à la chaleur | | Limitations | Dépend de la conception de la bobine, moins flexible pour les travaux variés | | Idéal pour | Production à grande vitesse, lignes automatisées, joints uniques | | Alternative | Brasage au four pour le traitement par lots et les géométries complexes |

Optimisez votre processus de brasage avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, que ce soit pour le brasage par induction ou d'autres applications thermiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité de production et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide du molybdène

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Quel est le rôle d'un four de fusion par induction sous vide (VIM) dans la production d'Invar 36 ? Assurer la pureté et la précision

- Quels sont les avantages clés de l'utilisation d'un four de fusion à induction sous vide IGBT ? Atteignez une pureté et un contrôle supérieurs du métal.

- Qu'est-ce que l'effet Joule et comment se rapporte-t-il aux fours à induction ? Maîtrisez la fusion efficace des métaux

- Comment le VIM se compare-t-il au DIM pour les composites LTES ? Libérez un stockage thermique et une stabilité supérieurs

- Quelle est la fonction principale d'un four à arc sous vide dans la préparation des alliages Ti-6Al-4V et Ti-6Al-7Nb ?

- Quelles industries utilisent couramment la technologie de fusion par induction ? Libérez la précision et l'efficacité du traitement des métaux

- Pourquoi l'argon est-il couramment utilisé comme atmosphère protectrice dans les fours à induction ? Assurer la pureté et les performances des alliages

- Qu'est-ce qu'une machine de fusion par induction IGBT ? Débloquez une fusion de métaux plus rapide et plus efficace