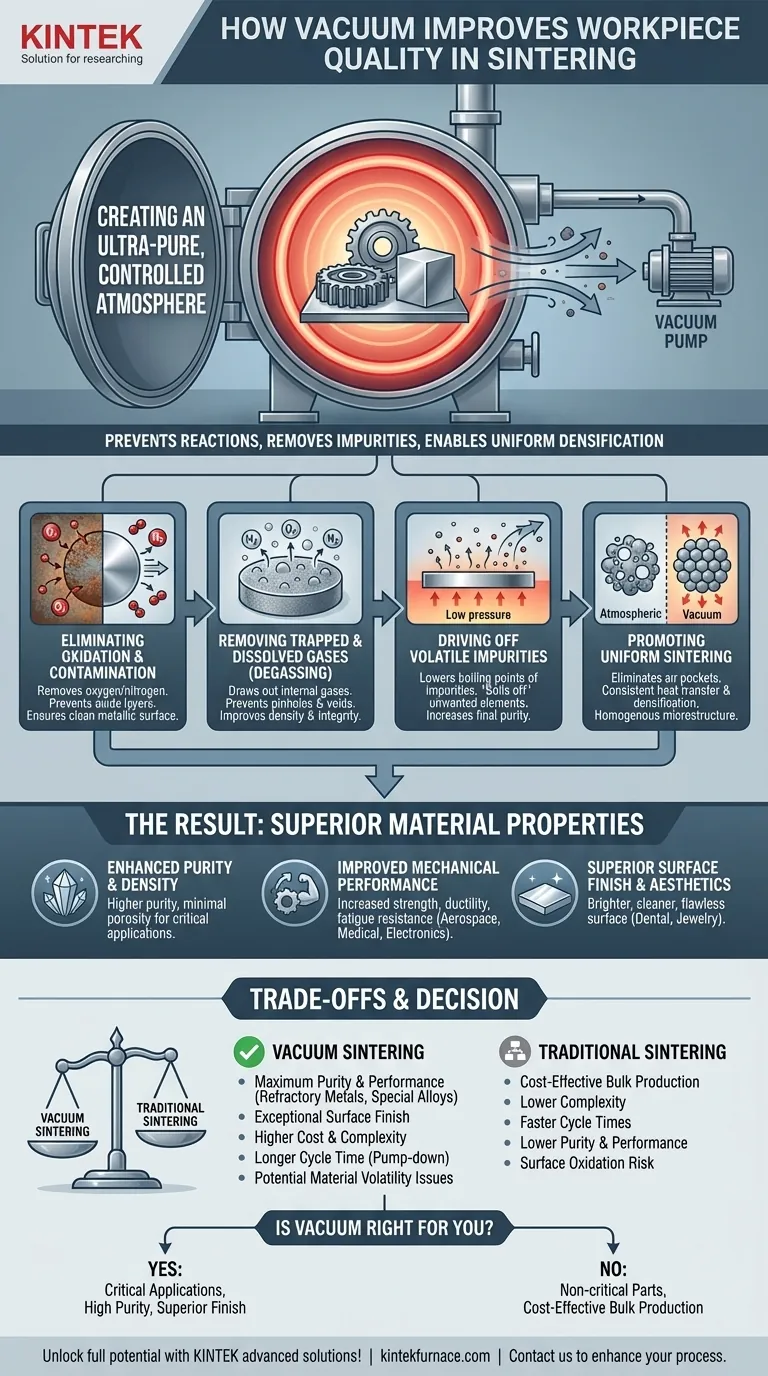

Fondamentalement, un environnement sous vide améliore la qualité des pièces pendant le frittage en créant une atmosphère ultra-pure et contrôlée. Cela empêche les réactions chimiques indésirables, élimine les impuretés incrustées et permet au matériau de se densifier uniformément, ce qui donne un produit final avec une pureté, une résistance et un état de surface supérieurs.

En éliminant les éléments réactifs et perturbateurs de l'air, le frittage sous vide déplace l'objectif du simple chauffage d'un matériau à son raffinage fondamental. Ce processus libère le plein potentiel des propriétés intrinsèques du matériau.

Les mécanismes fondamentaux : Comment le vide purifie et protège

Pour comprendre les avantages, nous devons examiner les processus physiques et chimiques spécifiques qu'un vide permet. Il ne s'agit pas simplement de l'absence d'air, mais de l'élimination active des contaminants à plusieurs niveaux.

Élimination de l'oxydation et de la contamination

L'avantage le plus immédiat d'un vide est l'élimination des gaz atmosphériques, principalement l'oxygène et l'azote.

Lorsqu'ils sont chauffés, de nombreux matériaux réagissent facilement avec l'oxygène, formant des couches d'oxyde fragiles et indésirables sur leur surface. Un four sous vide élimine ces gaz réactifs, empêchant complètement l'oxydation et assurant que la surface du matériau reste propre et métallique.

Élimination des gaz piégés et dissous

De nombreuses poudres métalliques brutes contiennent des gaz tels que l'hydrogène, l'oxygène et l'azote qui sont dissous dans le matériau lui-même.

Pendant le chauffage sous vide, ces gaz piégés sont extraits de la pièce – un processus connu sous le nom de dégazage. Ceci est essentiel pour prévenir la formation de vides microscopiques ou de trous d'épingle, qui compromettent la densité et l'intégrité structurelle du matériau.

Élimination des impuretés volatiles

L'environnement à basse pression d'un vide abaisse efficacement le point d'ébullition de nombreuses substances.

Ce principe est utilisé pour éliminer les impuretés volatiles qui pourraient être présentes dans la matière première. Lorsque la pièce chauffe, ces éléments indésirables « bouillent » essentiellement et sont évacués par la pompe à vide, ce qui donne un produit final beaucoup plus pur.

Promotion d'un frittage uniforme

Dans un four atmosphérique, des poches d'air piégées peuvent entraver la liaison uniforme des particules de matériau.

Un vide élimine ce problème, permettant un transfert de chaleur et une densification des pièces plus constants. Cela conduit à une microstructure plus homogène et à une distribution plus uniforme des éléments d'alliage, ce qui est vital pour la performance des alliages spéciaux.

Le résultat : des propriétés de matériaux supérieures

La purification et la protection offertes par l'environnement sous vide se traduisent directement par des améliorations mesurables de la pièce finale.

Pureté et densité améliorées

En éliminant les oxydes, les gaz dissous et les contaminants volatils, le produit final atteint un niveau de pureté et de densité beaucoup plus élevé. Ceci est essentiel pour les applications haute performance où même des traces d'impuretés peuvent entraîner une défaillance.

Performance mécanique améliorée

Un matériau plus dense et plus pur avec une porosité minimale présente des propriétés mécaniques supérieures. Cela comprend une résistance accrue, une ductilité et une résistance à la fatigue, ce qui rend les pièces frittées sous vide idéales pour les rôles exigeants dans les secteurs aérospatial, médical et électronique.

Finition de surface et esthétique supérieures

La prévention de l'oxydation de surface donne une finition plus brillante, plus propre et plus cohérente. Ce n'est pas seulement un signe de haute qualité, mais c'est une exigence critique pour les produits tels que les céramiques dentaires, les implants médicaux et la bijouterie en métaux précieux.

Comprendre les compromis

Bien qu'il soit très efficace, le frittage sous vide n'est pas une solution universelle. Il implique des considérations et des compromis spécifiques par rapport aux fours atmosphériques traditionnels.

Coût et complexité

Les fours sous vide sont intrinsèquement plus complexes et coûteux à l'achat, à l'exploitation et à l'entretien que leurs homologues atmosphériques. La nécessité de pompes à vide, de joints et de systèmes de contrôle robustes augmente le coût global.

Temps de cycle

Atteindre un vide poussé et assurer un environnement sans fuite prend du temps. Cette phase de « pompage » peut prolonger le temps de cycle total du processus de frittage.

Volatilité du matériau

Le même mécanisme qui élimine les impuretés volatiles peut également jouer contre vous. Si votre alliage contient des éléments essentiels avec une pression de vapeur élevée (une tendance à s'évaporer), le vide peut les extraire involontairement, modifiant la composition finale du matériau. Cela nécessite un contrôle minutieux de la température et des niveaux de vide.

Le frittage sous vide est-il adapté à votre application ?

Le choix du bon processus de frittage dépend entièrement des propriétés requises de votre produit final.

- Si votre objectif principal est la pureté et la performance maximales : Le frittage sous vide est le choix supérieur pour les métaux réfractaires (tungstène, molybdène), les alliages spéciaux et les composants destinés à des applications critiques telles que l'aérospatiale ou les implants médicaux.

- Si votre objectif principal est une finition de surface exceptionnelle : Le processus est idéal pour les pièces où l'esthétique et une surface sans défaut sont primordiales, comme dans les céramiques dentaires ou la bijouterie haut de gamme.

- Si votre objectif principal est la production en vrac rentable de pièces non critiques : Un four atmosphérique traditionnel peut être plus économique si la haute pureté et les propriétés mécaniques améliorées fournies par un vide ne sont pas strictement nécessaires.

En maîtrisant l'environnement dans lequel un matériau est formé, vous maîtrisez finalement la qualité du produit final.

Tableau récapitulatif :

| Mécanisme | Avantage |

|---|---|

| Élimine l'oxydation | Prévient les réactions de surface, assurant des surfaces métalliques propres |

| Élimine les gaz piégés | Réduit les trous d'épingle et les vides, améliorant la densité et l'intégrité |

| Élimine les impuretés volatiles | Augmente la pureté du matériau en éliminant les contaminants |

| Favorise un frittage uniforme | Assure une densification et une microstructure cohérentes |

| Propriétés résultantes | Résistance, ductilité, résistance à la fatigue et finition de surface améliorées |

Libérez tout le potentiel de vos matériaux avec les solutions de frittage sous vide avancées de KINTEK ! En s'appuyant sur une R&D exceptionnelle et une fabrication en interne, nous fournissons à divers laboratoires des options de fours à haute température telles que les fours à moufle, tubulaires, rotatifs, sous vide et atmosphériques, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, offrant une pureté, une résistance et une finition supérieures pour les applications critiques dans l'aérospatiale, le médical et l'électronique. Ne vous contentez pas de moins – contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de frittage et obtenir des résultats exceptionnels !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles conditions de traitement un four sous vide offre-t-il pour les microsphères de TiCp/Fe ? Frittage à 900 °C

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel est le rôle des fours de frittage ou à induction sous vide dans la régénération des batteries ? Optimiser la récupération des cathodes